Основными показателями свойств арматурной стали являются:

- Предел текучести (физический) σу, МПа.

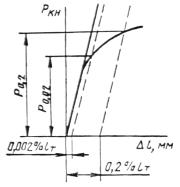

- Для сталей, не имеющих физического предела текучести, определяется предел текучести (условный) σ0,2, МПа — напряжение, при котором остаточное удлинение достигает 0,2% от длины участка образца. Определяют его тогда, когда при растяжении образца не обнаруживается ярко выраженного предела текучести (твердые стали).

- Временное сопротивление (предел прочности) σи, МПа.

- Относительное удлинение после разрыва ε — процентное отношение длины образца после разрыва к его первоначальной длине.

Проводя испытание образца, нагрузку на него увеличивают постепенно, ступенями. Начальную ступень нагружения следует принимать 5-10% от ожидаемой максимальной нагрузки. Каждая ступень должна составлять не более 20% от нормативной нагрузки. В конце каждой ступени увеличение нагрузки на образец приостанавливают. Под действием этой нагрузки образец находится не менее 10 мин. Доведя нагрузку до нормативного значения, образец выдерживается 30 мин. Эти выдержки необходимы для выяснения закономерности приращения перемещений и деформаций.

После достижения нагрузкой полуторной величины нормативного значения, дальнейшее увеличение ведут ступенями вдвое меньшими, давая после каждой ступени выдержку не менее 15 мин. Такой порядок дает возможность более точно установить величину предельной (разрушающей) нагрузки.

Деформации рекомендуется замерять приборами до достижения нагрузкой величины не более чем 1,25 от нормативной величины. После этого приборы снимаются. Это делается с целью избежания порчи приборов.

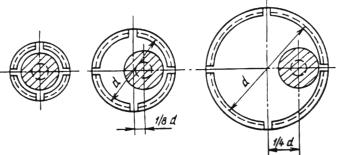

Начальная расчетная длина цилиндрических образцов из необработанной арматурной стали назначается равной десяти начальным (до испытания) диаметрам арматурного стержня.

Измерение начальной и конечной (длина расчетной части после разрыва образца) расчетных длин, а также диаметра необработанного образца производится с точностью 0,1 мм. До появления деформации образца перемещение подвижного захвата происходит без нарастания или с небольшим увеличением нагрузки, которая необходима для устранения зазора как в механизме машины, так и между образцами и захватами. Поэтому на диаграмме в самом начале испытания появляется сначала горизонтальный, а затем криволинейный участок. При начальной нагрузке, составляющей 10% от разрывного усилия, на образец наносят две риски. Расстояние между рисками является начальной расчетной длиной образца.

В продолжение всего испытания ведется наблюдение за поведением образца по диаграмме, вычерчиваемой записывающим прибором разрывной машины.

По оси ординат диаграммы откладываются напряжения σ, а по оси абсцисс относительные деформации образца ε, представляющие отношение удлинения образца к его первоначальной длине (рис. ниже). Криволинейный участок в начале диаграммы рассматривать не следует, поэтому продолжаем прямолинейный отрезок диаграммы до оси абсцисс и получаем точку О — начало диаграммы.

На диаграмме (рис. ниже) можно выделить три участка работы стали: 1 — участок упругой работы; 2 — участок пластической работы; 3 — участок упруго-пластической работы. В большинстве простейших расчетов считается, что сталь работает в пределах первого участка упруго, т. е. напряжения в элементах ограничиваются пределом текучести — σу. Соответственно, нормативные и расчетные сопротивления, необходимые для расчета конструкций, принимаются по пределу текучести.

Диаграмма растяжения мягкой стали

Прямолинейный участок 1 диаграммы (деформации растут пропорционально напряжениям о) переходит в кривую (небольшой отрезок между участками 1 и 2), т. е. деформации растут быстрее увеличения нагрузки, а от начальной точки («критической точки») участка 2 деформации увеличиваются без увеличения нагрузки (материал «течет»).

При напряжениях, близких к временному сопротивлению σи, продольные и поперечные деформации концентрируются в наиболее слабом месте, и в образце образуется шейка. Площадь поперечного сечения в шейке интенсивно уменьшается, что приводит к увеличению напряжений в месте сужения. В связи с этим, несмотря на то что нагрузка на образец снижается, в месте образования шейки нарушаются силы межатомного сцепления и происходит разрыв.

Напряжения (рис. выше) получают путем деления нагрузки на первоначальную площадь сечения. Истинная диаграмма растяжения (при напряжениях с учетом уменьшения площади сечения) не имеет нисходящей части.

При проведении опытов на растяжение площадь поперечного сечения стержней периодического профиля с необработанной поверхностью можно определить по формуле

A0 = G/γstL = G/0,0785L

где G — вес образца стержня периодического профиля, Н; L -длина образца, см.

Площадка текучести свойственна сталям с содержанием углерода 0,1-0,3%. При меньшем значении углерода перлитовых включений мало, отчего отсутствует сдерживающее влияние на развитие сдвигов в зернах феррита.

В высокопрочных сталях при большом числе включений развитие сдвигов полностью блокируется и явно выраженная площадка текучести отсутствует, т. е. материал не имеет физического предела текучести, необходимо определить величину условного предела текучести как напряжения, соответствующего остаточному удлинению Δε0,2 = 0,2% ε, где ε — удлинение образца.

Условный предел текучести для такой стержневой арматуры σ0,2 устанавливается по остаточному удлинению, равному 0,2%, и должен составлять не менее 80% браковочного значения предела прочности для каждого вида арматуры (рис. ниже). Откладывая величину Δε0,2 в соответствующем масштабе на оси абсцисс диаграммы растяжения, проводим наклонную линию ВС параллельно ОА до пересечения с кривой растяжения. Точка В определяет нагрузку σ0,2, соответствующую условному пределу текучести.

Диаграмма растяжения стали, не имеющей площадки текучести

За площадкой текучести кривая (рис. выше) опять идет вверх, нагрузка снова начинает расти и в самой верхней точке достигает своего наибольшего значения (σмакс — разрушающая нагрузка), после чего вновь уменьшается до момента разрыва образца.

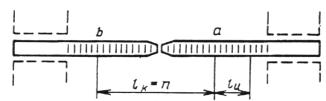

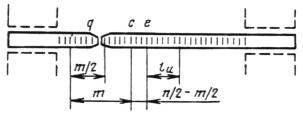

Относительное удлинение вычисляется по формуле

ε = Lk-L / L = 100%

где Lk — длина образца после разрыва (конечная длина), мм; L — расчетная начальная длина образца, мм.

Чтобы измерить длину образца после разрыва, обе его части складываются по длине и штангенциркулем измеряют расстояние между рисками, соответствующими принятой расчетной длине.

Помимо основных характеристик σy, σu, ε, определяемых по результатам испытаний на растяжение, важными показателями арматурных сталей являются отношения предела текучести к временному сопротивлению и предела пропорциональности к пределу текучести.

Отношение σy/σu характеризует резерв прочности стали. В арматурных сталях обычной и повышенной прочности это отношение близко к 0,6, что свидетельствует о достаточно большом резерве работы материала и позволяет использовать в широких пределах пластические свойства стали. Для высокопрочных арматурных сталей предел текучести близок к временному сопротивлению σ0,2/σu=О,8-0,9, что ограничивает использование работы материала в упругопластической стадии.

Модуль упругости арматурной стали Es. Так как арматурная сталь работает в упругопластических условиях, расчетные значения модуля деформации (упругости) ее принимают равными их нормативным значениям или в,зависимости от класса арматурной стали по таблице ниже.

Модули упругости арматурной стали, МПа

Класс арматуры | А240, А300, А400, А500, А600, А800, А1000, В500, Bp 1200, Вр1300, Вр1400, Bp1500 | К1400, К1500 |

Модуль упругости Es | 200 000 | 180 000 |

Физико-механические свойства арматуры зависят от химического состава сталей, способа производства и обработки.

Основные механические свойства арматурных сталей характеризуются диаграммой «напряжения-деформации», получаемой при испытании образцов на растяжение. Все арматурные стали по характеру диаграмм «σ-ε» можно подразделить на следующие виды:

- стали с явно выраженной площадкой текучести (мягкие стали);

- стали с неявно выраженной площадкой текучести (низколегированные, термически упрочненные стали);

- стали с линейной зависимостью «σ-ε» почти до разрыва (высокопрочная проволока).

В зависимости от типа конструкций и условий эксплуатации учитываются и другие свойства арматурных сталей: свариваемость, реологические свойства, динамическое упрочнение и др.

Свариваемость — это способность арматуры к надежному соединению с помощью электросварки без трещин, каверн и других дефектов в зоне сварного шва. Хорошей свариваемостью обладают горячекатаные, малоуглеродистые и низколегированные стали.

Реологические свойства характеризуются ползучестью и релаксацией.

Ползучесть проявляется при больших напряжениях и высоких температурах.

Релаксация зависит от химического состава стали, технологии изготовления, напряжения, температуры и др.

Усталостное разрушение наблюдается при действии многократно повторяющейся нагрузки при пониженном сопротивлении и носит хрупкий характер.

Динамическое упрочнение имеет место при действии кратковременных (t < 1 с) динамических нагрузок.

Растяжение образцов арматурной стали с построением диаграммы (ГОСТ 12004-81).

Мы поможем в написании ваших работ! Мы поможем в написании ваших работ! Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? | 1. Приборы и материалы: 1. Разрывная машина МИ-20УМ. Предельная нагрузка — 20 кН (2т). Скорость перемещения подвижной траверсы — от 0,5 до 60 мм в мин. 2. Штангенциркуль. 3. Набор образцов арматурной стали. 2. Основные положения: Испытания на растяжение является основным методом определения механических свойств арматурной стали, которые характеризуются следующими основными показателями: 1- пределом текучести; 2- временным сопротивлением разрыву; 3- относительным удлинением; 4- относительным равномерным удлинением. 1.Предел текучести. Различают физический и условный пределы текучести. -У углеродистых сталей марок Ст3 и Ст5 выражен физический предел текучести- напряжение, соответствующее наименьшей нагрузке (Рт),при которой образец стали, при растяжении деформируется без заметного увеличения нагрузки: σт= (Н/мм2), где Рт- осевая, растягивающая нагрузка, действующая на образец в момент его деформации. F0-начальная площадь поперечного сечения образца до его испытания (мм2) F0= (мм2) -У низколегированных арматурных сталей физический предел текучести отсутствует, т.е. диаграмма растяжения не имеет явно выраженной площадки текучести. Для них определяется условный предел текучести, — напряжение при котором пластическая деформация образца достигает 0,2% от начальной длины образца — l0. Практически для определения нагрузки, которая вызывает деформацию, соответствующую условному пределу текучести, следует выполнить следующие действия, используя графический метод. На диаграмме растяжения Р-∆l, провести прямую ОА, совпадающую с прямолинейным участком диаграммы растяжения. Определить положение точки О. Через точку О провести ось ординат ОР. Для определения нагрузки, соответствующей условному пределу текучести — (Рт)0,2, необходимо от начала координат по оси абсцисс отложить отрезок ОВ, величина которого равна заданному остаточному удлинению 0,2% l0. Длина отрезка ОВ(мм) рассчитывается исходя: ОВ= , где l0-рабочая начальная длина образца, в мм. М-масштаб диаграммы Р-∆l. Масштаб диаграммы в приложении к настоящей лабораторной работе равен 15:1 (1 мм удлинения образца соответствует 15мм на оси абсцисс — ∆l) Из точки В провести прямую ВД, параллельную прямолинейному участку диаграммы растяжения. Ордината точки пересечения этой прямой с диаграммой определит нагрузку (Рт)0,2, соответствующую условному пределу текучести. (σт)0,2= ( ) 2. Временное сопротивление разрыву — напряжение, соответствующее наибольшей нагрузке Рmax, предшествующей разрушению образца: ( ) 3. Относительное удлинение после разрыва является характеристикой пластичности стали, и определяется отношением приращения расчётной длины образца, к начальной расчётной длине, выраженной в % % от начальной расчётной длины. δ= (%%), где lк- конечная расчётная длина, измеренная после разрыва образца l0- начальная расчётная длина до начала испытания образца. 4. Относительное равномерное удлинение — на разрывных машинах типа МИ-20 УМ не определяется. При испытании образца на разрывной машине с дисплея списываются координаты (Ртек,) и перемещение (удлинение) — ∆l. Диаграмма построенная в координатах Ртек, -∆l зависит от размеров образца. Для того чтобы диаграммы не зависели от размеров испытываемых образцов и были сравнимы для различных сталей, первичную диаграмму перестраивают. При этом удлинение ∆l делят на начальную длину образца l0. ( ), а нагрузки, на начальную площадь поперечного сечения F0 ( ). Координаты «σ-ζ» — используют для построения условной диаграммы растяжения, которая подобна первичной, т.к. при ее построении, абсциссы и ординаты первичной диаграммы делятся на постоянные величины. Разные марки сталей имеют диаграммы различных видов. 3. Порядок проведения лабораторного испытания образцов сталей. 1. Замерить диаметр и рабочую начальную длину образца штангенциркулем с точностью до 0,1 мм. 2. Установить образец в захваты разрывной машины, используя кнопки дисплея «ВВЕРХ», «СТОП», «ВНИЗ». 3. Обнулить: — значения линейного перемещения траверсы кнопкой «Перемещение обнулить» — значение Ртек, с помощью ручки «УСТАНОВКА «0» Fтек, 4. Открыть на рабочем столе дисплея- MI — 20 UM — файл -новое испытание -растяжение -цилиндрический образец сплошного поперечного сечения -задать геометрические параметры -материал 5. На таблице: -образец установлен -задать ожидаемое предельное усилие -установить скорость нагружения По ГОСТ 12004-81 п.2, при испытании на разрыв арматурных сталей, скорость, в пересчёте на диаметр образца, не должна превышать 1.0 мм в мин. -начать нагружение образца щелчком по стрелке «вверх» 6. После разрыва образца остановить нагружение разрывной машины щелчком по «СТОП». 7. Составить таблицу «Координаты Fтек, (Ртек,) и Перемещение (∆l) диаграммы растяжения. 8. Построить диаграммы растяжения а в координатах: — Р-∆l — σ-ζ. 9. Вычислить по формулам требуемые характеристики арматурных сталей. 10. По ГОСТ 5781-82 и ГОСТ 10884-94 (Приложение №1 к лабораторной работе №3) определить класс арматурной стали образца по полученным характеристикам: σт, σв, δ. 11. Оформить лабораторную работу по приложению №2. Приложение№1 «Сталь горячекатаная для армирования железобетонных конструкций». Технические условия. ГОСТ 5781-82. п.2.6. Механические свойства арматурной стали должны соответствовать нормам указанным в табл. 8 (в части испытания на растяжения).

«Сталь арматурная термомеханически упрочнённая для железобетонных конструкций». Технические условия. ГОСТ 10884-94 п. 5.6. Механические свойства арматурной стали до и после электронагрева, должны соответствовать требованиям, установленным в таблице 4 (в части испытания на растяжение).

Приложение № 2 Лабораторная работа №3 «Растяжение образца арматурной стали с построением диаграммы». 1. Испытание образца из углеродистой стали. 1.Координаты диаграммы растяжения: 2. Построение диаграмм растяжения по найденным координатам. 3. Протокол испытания. 2. Испытание образца из низколегированной стали. 1. Построение диаграмм растяжения по найденным координатам. 2. Протокол испытания. Лабораторная работа № 6 |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- Baas, «Geschichte d. Medicin».

- Patil H., Tiwari R. V., Repka M. A. Recent advancements in mucoadhesive floating drug delivery systems: A mini-review. Journal of Drug Delivery Science and Technology. 2016; 31: 65–71.DOI: 10.1016/j.jddst.2015.12.002.

- ОФС.1.2.1.1.0003.15 Спектрофотометрия в ультрафиолетовой и видимой областях // Государственная фармакопея, XIII изд.

- https://ros-pipe.ru/tekh_info/tekhnicheskie-stati/proektirovanie-zdaniy-i-sooruzheniy/armaturnaya-stal/.

- https://infopedia.su/9xc78.html.

- https://Internet-Law.ru/stroyka/text/4020/.

- З.С. Смирнова, Л.М. Борисова, М.П. Киселева и др. Противоопухолевая эффективность прототипа лекарственной формы соединения ЛХС-1208 для внутривенного введения // Российский биотерапевтический журнал. 2012. № 2. С. 49.

- ОФС.1.2.1.2.0003.15 Тонкослойная хроматография // Государственная фармакопея, XIII изд.

- Pund A. U., Shandge R. S., Pote A. K. Current approaches on gastroretentive drug delivery systems. Journal of Drug Delivery and Therapeutics. 2020; 10(1): 139–146. DOI: 10.22270/jddt.v10i1.3803.

- М.П. Киселева, З.С. Смирнова, Л.М. Борисова и др. Поиск новых противоопухолевых соединений среди производных N-гликозидов индоло[2,3-а] карбазолов // Российский онкологический журнал. 2015. № 1. С. 33-37.