Критерии работоспособности резьбы и причины отказа

Для изготовления стандартных крепежных деталей общего назначения применяют низко- и среднеуглеродистые стали — Ст10, Ст20, Ст35 и др.

Стальные винты, болты и шпильки изготовляют из материалов 12 классов прочности, которые обозначают двумя числами: первое число, умноженное на 100, равно пределу прочности материала; если первое число умножить на второе и на 10, получим предел текучести материала.

Стальные винты, болты и шпильки изготовляют из материалов 12 классов прочности, которые обозначают двумя числами: первое число, умноженное на 100, равно пределу прочности материала; если первое число умножить на второе и на 10, получим предел текучести материала.

Например, 4,6: σв = 400 МПа, σт = 240 МПа.

Для ответственных деталей используют легированные стали 40Х, 30ХГСА.

Для повышения коррозионной стойкости резьбовые детали оксидируют, омедняют, оцинковывают.

Повышение прочности крепежных резьбовых соединений достигается не только применением соответствующих материалов для деталей, но и за счет правильного подбора резьбы (крупная, мелкая, многозаходная и т. д.), а также за счет рациональной конструкции деталей (выполнение галтелей в зонах концентрации напряжений, правильный размер головки болта или гайки и т. п.).

Причины выхода из строя резьбовых соединений

В зависимости от характера нагружения и способа сборки деталей резьбовых соединений их делят на соединения без предварительной затяжки и с предварительной затяжкой.

Основные критерии работоспособности резьбовых соединений определяют на основе анализа причин выхода из строя крепежных деталей.

Выход из строя (отказ) винтов, болтов, шпилек происходит вследствие:

- смятия, износа, среза резьбы (рис. 1, а).

- разрушения головки (рис. 1, б);

- разрыва стержня по резьбе или переходному сечению под головкой болта (рис. 1, в);

Гайки чаще всего выходят из строя по причине смятия, среза или износа резьбы или разрушения (износа) боковых граней.

Исходя из перечисленных причин отказа, можно сделать вывод, что основным критерием работоспособности резьбовых крепежных соединений, по которому производят расчеты, является прочность стержня на растяжение (т. е. основной критерий работоспособности).

При этом стержень крепежной детали по понятиям сопромата условно играет роль балки (бруса), имеющего минимальное поперечное сечение во впадинах резьбы. Это сечение и считается при расчетах резьбовых соединений наиболее опасным, его диаметр является внутренним диаметром резьбового соединения.

Разрушение болтов под головкой имеет место из-за наличия концентраторов напряжений в зоне перехода от стержня к головке. В стандартных крепежных изделиях этот недостаток устраняют с помощью галтелей (плавного перехода между сечениями), значительно уменьшающих концентрацию напряжений. По этой причине расчеты болтов на прочность по этому критерию, как правило, не производят.

В некоторых конструкциях (где крепежные детали нагружены поперечной силой) производят расчет стержней болтов, шпилек и винтов на срез и смятие.

Примеры расчетов резьбовых соединений для разных случаев крепления деталей и связанных с этим характером нагрузок приведены ниже.

***

Расчет одиночных болтов при постоянной нагрузке

Расчет незатянутого болта при действии осевой силы

Стержень незатянутого и продольно нагруженного болта (винта, шпильки) работает только на растяжение. Пример конструкции такого крепежного соединения приведен на рисунке 1, г.

Подобные нагрузки испытывают крюки грузоподъемных машин и механизмов, поскольку они не закрепляются жестко в блоках и суппортах, что позволяет грузозахватным органам вращаться вокруг оси.

Рассматривая стержень болта, как продольно нагруженный круглый брус диаметром d, определим действующие в его сечениях напряжения, вызываемые продольной силой F:

σр = F/A = 4F/πd2 (здесь А = πd2/4 — площадь сечения болта),

откуда можно определить минимальный диаметр болта, способный выдержать допускаемое напряжение.

Проектировочный расчет для незатянутого резьбового соединения выполняют по формуле:

dр≥ √{4F/π[σр]},

где: d0 — минимальный расчетный диаметр болта; F — внешняя осевая (продольная) сила.

Расчет затянутого болта, нагруженного внешней растягивающей силой

Для обеспечения плотности стыка и жесткости соединения болты (винты, шпильки) затягивают. В затянутом резьбовом соединении полная нагрузка на болт составляет:

Fδ = F0 + χF,

где: F0 — сила предварительной затяжки; χ — коэффициент внешней нагрузки, учитывающий, какая часть внешней нагрузки при совместной деформации болта и деталей стыка приходится на болт;

χ = 0,2…0,3 — при соединении деталей без прокладки,

χ = 0,4…0,5 — при соединении деталей с упругой прокладкой (резина, картон и т. п.).

Затянутый болт растянут и скручен за счет трения в резьбе и под головкой болта.

Эквивалентное напряжение в стержне по гипотезе видоизменения определяется по формуле:

σэ = √(σр2 + 3τк2).

Для метрической резьбы σэ = 1,3σр.

Расчет болта при совместном действии растяжения и кручения сводится к расчету на растяжение по увеличенной растягивающей силе.

***

Расчет болтов для крепления крышек

Расчет на прочность болтов для крепления крышек цилиндров, находящихся после затяжки под давлением, может быть произведен по формуле, учитывающей полную нагрузку (с учетом кручения) на болт:

Fδ = F0 + χF,

где: F0 — сила предварительной затяжки болта, рассчитывается из условия нераскрытия стыка; F — часть внешней силы из расчета на один болт; F = FΣ/z, где z — число болтов в соединении.

Расчетный диаметр болта определяют по формуле:

dр≥ √{4F/π[σр]},

где: [σр] = σт / [s]; σт — предел текучести материала; [s] — коэффициент запаса прочности, учитывающий условия работы соединения, материал и диаметр резьбы.

В начале расчета величина [s] задается ориентировочно, после расчета уточняется.

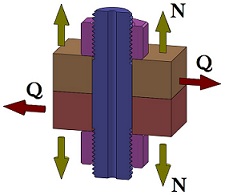

Расчет болта под действием поперечной силы

Рассмотрим случай расчета на прочность болта (шпильки, винта), установленного без зазора в соединяемые детали сквозь отверстие из-под развертки. Болт нагружен поперечной силой, пытающейся сдвинуть соединяемые детали по контактирующим поверхностям, т. е. стержень болта работает на срез и смятие.

Условие прочности на срез определяется зависимостью:

dc = √{4Fr /π[τср]}.

Проверочный расчет на смятие осуществляется по формуле:

σсм = Fr /dсδ ≤ [σсм].

Расчет болта, установленного в отверстие с зазором и нагруженного поперечной силой, производится с учетом силы трения, препятствующей сдвигу деталей под действием внешней силы. Сила трения возникает из-за необходимой затяжки такого резьбового соединения. Затянутый болт работает на растяжение и скручен за счет трения в резьбе.

Потребная затяжка определяется по зависимостям:

Fзат≥ Fr / if; Fзат = КFr / if,

где: i — число плоскостей трения; К — коэффициент запаса сцепления (К = 1,3…1,5).

На рисунке 3, б число плоскостей трения i = 2.

Влияние скручивания болта при затяжке учитывают, увеличивая расчетную нагрузку на 30%:

Fрасч = 1,3Fзат

Расчетный диаметр болта:

dр≥ √{4Fr/π[σр]} = 1,3√{ КFr / if[σр]}.

Для предохранения стержней болтов от поперечных нагрузок в конструкциях узлов применяют различные устройства, воспринимающие часть этих нагрузок. Различные конструктивные решения таких устройств приведены на рисунке 4 (в — втулка, г, е — шпоночная вставка, д — фасонная выточка, ж — усиление стержня болта).

Формулы для проверочного расчета болтов

Проверочные формулы для болтов (шпилек, винтов) в зависимости от вида нагружения стержня:

- болт растянут и скручен: σэ = √(σр2 + 3τк2) ≤ [σр];

- болт работает на сдвиг: τс = Fr/Ас≤ [τс].

***

Способы стопорения резьбовых соединений

, -,

(-) N =

(-) Q =

= º

.

()

2:

()

:

— :

— :

:

— :

:

[d] =

x

:

:

:

:

:

x

:

: Fw = .

: Qw = .

: .

:

— : [σ] = ;

— : [τ] = .

: D = .

: = .

: d3 = .

:

: K1 = ; : K1 = .

: Km = .

:

ζ = ; ζ1 = .

:

:

Aw = ¼π(d32 — d2) = ¼π(2 — 2) = 2.

:

AD = ¼π(D2 — d2) = ¼π(2 — 2) = 2.

:

Ww = 1/16πD3 (1 — d4/D4) =

= 1/16π×3 (1 — 4/4) = 3.

:

= ζFwD/z = ××/() = .

Fw:

= ζ1FwD/z = ××/() =

= = .

:

τw = Qw/(Awz) = / = .

:

τw = Qw/(ADz) = / = .

:

σw = Fw/(Awz) = / = .

:

τp = Fw/(πd3hzK1Km) =

= /(π×××××) = .

:

τsw = /Ww = / = .

:

τp = Fw/(πDhzK1Km) =

= /(π×××××) = .

:

1) — , !

2) -7-002-86. -7-002-86 .

3) : -7-002-86, II-23-81 ( 16.16660.2011), 52627-2006 — 2.0; 52857.4-2007, -10-249-98 — .

4) 100 000 .

5) .

6) , 24705-2004: . .

7) -7-002-86, 52857.4-2007, -10-249-98, II-23-81 ( 16.16660.2011) , . 52857.4-2007 8724-2002: . .

( 8724-2002: . ). .

( 8724-2002: . ). .

9) . .

10) .

11) — ! .

:

12) , . . — .

, On-line:

:

1) -7-002-86. . ().

2) 52857.4-2007. . . . ().

3) -10-249-98. . ().

4) 16.13330.2011 ( II-23-81). . . ().

5) 52627-2006. , . . ().

6) 9150-2002. . . ().

7) 8724-2002. . . ().

24705-2004. . . ().

24705-2004. . . ().

( -7-002-86)

3.9

3.9.1

3.9.1.1 , :

M = ζ * F0w * d0 * / z,

F0w — (), ;

d0 — (), ;

z — ();

ζ = 0.13 — , ζ = 0.18 — .

:

M = ζ1 * F0w * d0 * / z,

ζ1 = 0.26 — , ζ = 0.37 — .

M = 0.

3.9.1.3 :

3.9.1.4 :

3.9.2 ()

3.9.2.1 :

d1 — () ( 24705-2004 d3 — ), ;

h — , ;

K1 — : K1 = 0.87 — , K1 = 0.75 — ();

Km — , ( 5.9 -7-002-86).

5.9 -7-002-86

| Rm / Rm | Km | |

| 1.3 | 0.7 — 0.75 0.65 — 0.7 | |

| 1.3 | 0.55 — 0.6 |

:

: , , — .

, ? !

(18.04.2021)

!

(13.01.2021)

. , , ?

(21.07.2020)

, .

(05.06.2020)

! . …

(04.06.2020)

!!!!

(14.05.2020)

.

(22.01.2020)

. …

(02.12.2019)

, . .

(05.09.2019)

(09.07.2019)

?

(09.07.2019)

0, . — =0. .. , …???

(10.04.2019)

0, . — =0. .. , …???

(05.12.2018)

. — .

(18.07.2018)

..

(23.06.2018)

!!! !

(25.05.2018)

(10.04.2018)

3- , !! — , ???

(27.03.2018)

! , , : 1) , . 2) . , . 3) , . 4) , .

(02.03.2018)

— ?

(15.02.2018)

, ! , , , .

(14.02.2018)

, . . !

(29.01.2018)

— .

(22.01.2018)

, , ! , , . , !

(13.12.2017)

, , .

(24.11.2017)

.

(22.11.2017)

.

(06.11.2017)

. , 2 . , . ?

(24.10.2017)

. . , . .

Admin (20.10.2017)

, , , 3 2,5, . , , , — ! , , 3 35 300 , !

Mikhail (20.10.2017)

2 4 ( ) . . (). .

(26.09.2017)

16.13330.2011() .5 Rbt ; Rbs — ; 8.8 — Rbs 330 — Rbt 450 160 320 ? noname . 18.2.6 — .. . , .

Admin (18.09.2017)

, ! .

(17.09.2017)

, , -7-002-86.

(07.09.2017)

! . k =

(07.07.2017)

!

(07.07.2017)

, !

(25.05.2017)

, !

(17.05.2017)

, . ,

(16.05.2017)

, !

(25.04.2017)

, — ,

(25.04.2017)

Admin (18.04.2017)

. .

(18.04.2017)

. (. -7-002-76). .

(27.03.2017)

., — .

Admin (27.03.2017)

.. Ctrl C Word? ?

(26.03.2017)

Word

(16.02.2017)

. ?

(21.01.2017)

, 30 ? , ?

(26.12.2016)

!!!

(21.12.2016)

Google Play

Admin (10.09.2015)

, , : 8.8, 10.9, 12.9

Admin (10.09.2015)

shift-F5

(04.09.2015)

, . .

Admin (17.07.2015)

!

(17.07.2015)

, . .

Rus (14.05.2015)

20 19, , 89% 10.40 .

(07.05.2015)

. ))!!!

Admin (08.04.2015)

!!! !!!

(08.04.2015)

d1, d3. , . .

(18.03.2015)

, -7-002-86 d3, d1 . d1?

Admin (10.03.2015)

. , ,? . . 215 . 30 4,8.

Alex (10.03.2015)

Alex, . . . . . , , , 52627.

Admin (05.03.2015)

, , . . ( PDF), . 1. , , , — ( , , , — , PDF — . .) — — … . 2. , , . . 3. , — , — .

(04.03.2015)

, . .

Admin (24.01.2015)

: ! «» , , «» ( ): 1) 1 » N» » () N»,- » …»; 2) , «…» » » . , «σw= Fw/Aw» «σw = Fw/Aw*(n)» .. «σw = Fw/Aw = 80000/128 = 312.5 > 295 — !» (80000/128=625, 312.5; , 2 «»: 80000/128*2=312,5).

(23.01.2015)

20 *

(05.10.2014)

,

Admin (17.07.2014)

!!)) ( ) )

(16.07.2014)

, : , , 16. , 1-3. . .

Admin (11.07.2014)

, , 16 (12,8)? 16 , . !

Admin (11.07.2014)

Pavlentich, * ( , )

Pavlentich (11.07.2014)

Sego, ^3

Sego (10.07.2014)

.. , , … … .. .. — , / ..

VladF (20.06.2014)

?

(11.06.2014)

,

Admin (18.02.2014)

. , , ()

oleg (30.09.2013)

! . , :). () 1285 35 128.5 . !!!

Admin (26.09.2013)

35 1285 ? 52857.4-2007 130 ( .1).

iluh (26.09.2013)

…..

derl (26.08.2013)

: /*, *,

Vik (19.08.2013)

. , , ?. ?

Admin (27.05.2013)

1275 637,5 . , 10 14000 7000

(27.05.2013)

, !

Aleksey (21.05.2013)

» :» » :» ? , ..

(21.05.2013)

. , . .

Admin (14.04.2013)

-7-002-86 (. 411) . D, d3. !

(11.04.2013)

! ! !

Admin (20.03.2013)

70 52857.4-2007 35 1275 637,5 . , 1, 0.37

(20.03.2013)

, !

admin (06.02.2013)

«» » «

aleksey (06.02.2013)

?

Admin (05.02.2013)

.

(05.02.2013)

. 52627 . !

Admin (31.01.2013)

(30.01.2013)

. , — ! !

Admin (24.01.2013)

— , , ?

(24.01.2013)

( — ). ( ), () 1. .

Admin (23.01.2013)

(), — ? ? , (). ().

(22.01.2013)

. !

Admin (02.12.2012)

, 14172 ( — 116, 232) 25-2005 — 23 ( — 568, — 784). 121810 21 ( — 490, — 196), — 1063, — 531,5.

(01.10.2012)

: IE, Opera, Mozilla, Chrome Google. Chrome Yandex

Расчет болтовых соединений, нагруженных осевой и поперечной силой

1. Расчет болтовых соединений, нагруженных осевой силой

При расчете конструкции прилагаемые нагрузки и используемый материал для резьбового соединения обычно известны, а требуется установить номинальный диаметр d резьбы болта и (или) число болтов z.

Поэтому расчет болтового соединения заключается в определении по прочности требуемого диаметра резьбы или числа болтов.

Рис. 1. Резьбовые соединения без предварительного напряжения затяжки

Резьбовые соединения без предварительного напряжения затяжки, нагруженные только осевой силой, например болт для подвески грузовой скобы (рис. 1; а, б) или хвостовик грузового крюка (рис. 1, в), рассчитывают только на растяжение по формуле:

где Fа — осевая нагрузка, эквивалентная продольной силе; z — число болтов;

— расчетная площадь поперечного сечения болта.

Отсюда получаем (мм):

.

Пример. Грузоподъемная сила крана (рис. 1, в): а) G = 50 кН; б) G = 35 кН. Определить диаметр нарезанной части хвостовика крюка, изготовленного из стали СтЗ.

Вычисление

Хвостовик крюка рассматривается как незатянутый болт, работающий на растяжение. Для стали СтЗ, σт = 235…216 МПа, принимаем σт = 225 МПа.

При расчете резьбовых соединений, применяемых в подъемном оборудовании, допускаемые значения коэффициента запаса прочности [n] = 1,5…2, рекомендованные для статических нагрузок в общем машиностроении, необходимо увеличить в два раза.

Принимая для резьбы крюка крана [n] = 4, получаем:

При Fa = G, z = 1 внутренний диаметр резьбы хвостовика (мм):

Принимаем d=39 мм, р=4 мм. Получаем:

1.1. Резьбовые крепежные соединения с предварительным напряжением затяжки

Затяжку болтов, нагруженных осевой силой, с предварительным напряжением затяжки, обеспечивающих нераскрытие стыка или герметичность соединения, например, крепление крышек резервуаров под давлением жидкости или газа, учитывают кроме kзат=1,3 коэффициентом нагрузки K. Значение K зависит от многих факторов: характера нагрузки, материала и формы прокладок, шероховатости поверхности и числа поверхностей стыка, податливости болта — его деформировании под нагрузкой (с увеличением податливости болта и снижением податливости деталей уменьшается приращение нагрузки болта) и т. п. При практическом расчете таких соединений используют формулу:

принимая следующие значения коэффициента нагрузки К по условию нераскрытия стыка:

K = 1,45…2,3 при постоянной нагрузке; K = 2,7…4,3 при переменной нагрузке;

К = 1,5.. .2,8 по условию герметичности соединения при мягкой прокладке (войлок, резина);

К = 2,2.. .3,8 при металлической фасонной прокладке; К = 3,2…5,3 при металлической плоской прокладке.

Диаметр болта определяют при условии, что

где

Пример. Крышка подшипника червячного редуктора крепится к корпусу шестью винтами (рис. 2). Подобрать винты из стали СтЗ, [σр] = 115 МПа, если Fа = 4,5 кН.

Рис. 2. Подшипниковый узел червячного редуктора

Вычисление.

Винты (болты), прикрепляющие крышку к корпусу подшипника, должны быть затянуты в процессе сборки для обеспечения герметичности подшипникового узла. Помимо усилия затяжки винты воспринимают осевую нагрузку Fа.

Между корпусом редуктора и крышкой подшипника устанавливаем прокладку из технического картона, при этом К = 2,1 для мягкой прокладки; для метрической резьбы kзат = 1,3.

Расчет таких винтов ведем при условии, что Fa = Fз:

Принимаем 6 мм (М6), с учетом риска разрушения винтов М6, при затяжке следует принять винты М8.

2. Резьбовые крепежные соединения, нагруженные поперечной силой

Резьбовые крепежные соединения, нагруженные поперечной силой, перпендикулярной оси болта, имеют две конструктивные разновидности:

a) болт, поставленный в отверстие с зазором (рис. 3, а) и затянутый так, чтобы сила трения, возникающая между поверхностями соприкасающихся деталей, обеспечила нормальную работу соединения без относительного смещения деталей.

Рис. 3. Резьбовые крепежные соединения, нагруженные поперечной силой

В этом случае

и, следовательно,

сила затяжки, где К = 1,2…1,5 — коэффициент запаса от взаимного сдвига деталей.

Такой болт работает на растяжение и кручение. Учитывая работу болта на кручение коэффициентом затяжки kзат = 1,3, получаем следующую расчетную зависимость:

где f — коэффициент трения между поверхностями соединяемых деталей.

Здесь расчетное напряжение обозначено σэкв, так как оно учитывает совместное влияние нормальных напряжений от растяжения болта и касательных напряжений, возникающих при его кручении. Отсюда следует, что

б) болт, поставленный в отверстие без зазора (рис. 3; б, в), диаметр которого определяют из расчетов на срез:

откуда

и смятие:

откуда

где S0 =πd02/4 — площадь сечения стержня болта в том месте,

где он подвергается срезу; d0=d+(1…2) мм — диаметр ненарезанной части болта (рис. 3, б); d — номинальный диаметр резьбы болта; δmin — наименьшая толщина соединяемых деталей; n — число плоскостей среза (рис. 3; б, в); z — число болтов.

Пример. Чугунный, СЧ 15, σвр=153 МПа, корпус подшипника, нагруженный силой Q=16 кН, прикрепляется к станине четырьмя болтами (рис. 4), δ=18 мм. Подобрать болты из стали СтЗ (σт=225 МПа) для двух случаев: болты поставлены с зазором; болты поставлены без зазора в отверстия из-под развертки.

Вычисление

Болты, соединяющие корпус подшипника со станиной, в рассматриваемом случае нагружены поперечной силой.

Рис. 4. Чугунный корпус и параметры для вычислений

Для болтов, поставленных в отверстия с зазорами, вычисляем допускаемое напряжение при растяжении. Принимая для стали СтЗ σт = 225 МПа и [n] = 2, получаем:

Принимаем f = 0,14. Коэффициент запаса от сдвига стыка K = 1,2; тогда при z = 4 получаем:

Принимаем d = 27 мм при Р = 3 мм.

Для болтов, поставленных без зазора в отверстия из-под развертки, определяем диаметр d0 из расчета на срез.

Принимая среднее значение допускаемого напряжения на срез

Для расчета соединения на смятие для чугуна СЧ15 σвр = 153 МПа, и следовательно:

Из уравнения прочности на срез определяем диаметр стального болта:

Из уравнения прочности на смятие определяем диаметр стального болта:

Следовательно, можно принять d0=9 мм из расчета на срез; при этом номинальный диаметр резьбы болта d=8 мм (M8).

Просмотров: 3 026

- ОФС.1.2.1.2.0003.15 Тонкослойная хроматография // Государственная фармакопея, XIII изд.

- Мирский, «Хирургия от древности до современности. Очерки истории.» (Москва, Наука, 2000, 798 с.).

- Ковнер, «Очерки истории M.».

- https://k-a-t.ru/detali_mashin/10-dm_pezba/index.shtml.

- https://stresscalc.ru/pin/pin.php.

- https://extxe.com/19497/raschet-boltovyh-soedinenij-nagruzhennyh-osevoj-i-poperechnoj-siloj/.

- Haeser, «Handbuch der Gesch. d. Medicin».

- ОФС.1.2.1.1.0003.15 Спектрофотометрия в ультрафиолетовой и видимой областях // Государственная фармакопея, XIII изд.

- Moustafine R. I., Bukhovets A. V., Sitenkov A. Y., Kemenova V. A., Rombaut P., Van den Mooter G. Eudragit® E PO as a complementary material for designing oral drug delivery systems with controlled release properties: comparative evaluation of new interpolyelectrolyte complexes with countercharged Eudragit® L 100 copolymers. Molecular Pharmaceutics. 2013; 10(7): 2630–2641. DOI: 10.1021/mp4000635.

- ОФС.1.2.1.2.0003.15 Тонкослойная хроматография // Государственная фармакопея, XIII изд.