Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы.

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

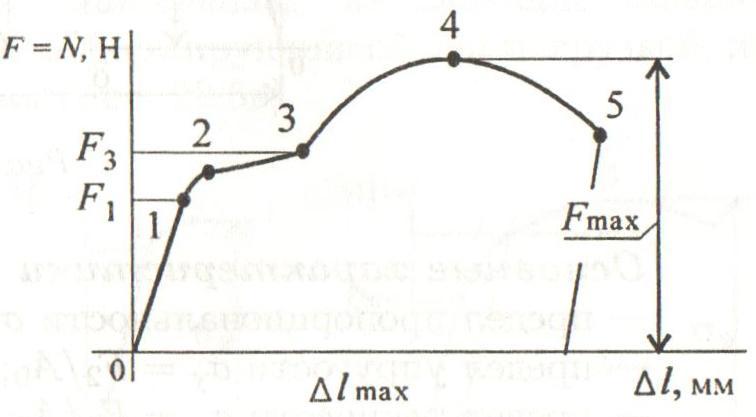

На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

W=0,8Fmax∙Δlmax

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Предел пропорциональности >

Примеры решения задач >

Лабораторные работы >

Диаграмма растяжения низкоуглеродистой стали

Механические характеристики материалов, т. е. величины, характеризующие их прочность, пластичность, упругость, твердость, необходимые конструктору для выбора материалов и расчетов проектируемых деталей, определяют путем механических испытаний стандартных образцов, изготовленных из исследуемого материала.

Наиболее распространенным механическим испытанием является испытания на растяжение низкоуглеродистой стали) при статическом нагружении.

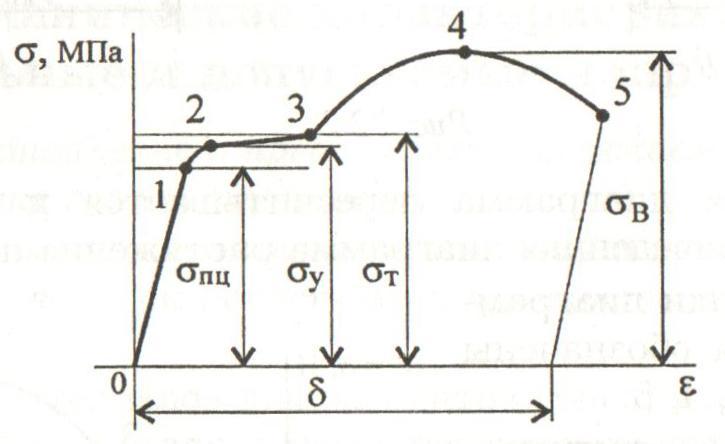

В процессе этого испытания специальное устройство испытательной машины автоматически вычерчивает диаграмму, выражающую зависимость между растягивающей силой и абсолютным удлинением. т. е. в координатах (). Для изучения механических свойств материала независимо от размеров образца применяется диаграмма в координатах «напряжение — относительное удлинение» (). Эти диаграммы отличаются друг от друга лишь масштабами.

Диаграмма растяжения низкоуглеродистой стали

Особые точки диаграммы растяжения обозначены точками 1,2,3,4,5.

Точка 1 соответствует пределу пропорциональности: удлинение растет пропорционально нагрузке, на этом участке выполняется закон Гука.

Точка 2 соответствует пределу упругости материала, материал теряет упругие свойства — способность вернуться к исходным размерам.

Точка 3 является концом участка, на котором образец сильно деформируется без увеличения нагрузки. Это явление называется текучестью.

Точка 4 соответствует максимальной нагрузке, в этот момент на образце образуется шейка — резкое уменьшение площади поперечного сечения.

Для определения механических характеристик материала рассчитываются величины, имеющие условный характер, усилия в каждой из точек делят на величину начальной площади поперечного сечения. Приведенная диаграмма растяжения не зависит от абсолютных размеров образца.

Эта диаграмма имеет следующие характерные точки и соответствующие им механические характеристики.

Точка 1 соответствует пределу пропорциональности.

Пределом пропорциональности называемся то наибольшее напряжение, до которого деформации растут пропорционально нагрузке, т. е. справедлив закон Гука.

Точка 2 практически соответствует и другому пределу, который называется пределом упругости.

Пределом упругости , называется то наибольшее напряжение, до которого деформации практически остаются упругими.

Точка 3 соответствует пределу текучести.

Пределом текучести называемся такое напряжение, при котором в образце появляемся заметное удлинение без увеличения нагрузки.

Предел текучести являемся основной механической характеристикой при оценке прочности пластичных материалов.

Точка 4 соответствует временному сопротивлению или пределу прочности.

Временным сопротивлением называется условное напряжение, равное отношению максимальной силы, которую выдерживает образец, к первоначальной площади его поперечного сечения

При достижении временного сопротивления на растягиваемом образце образуется местное сужение-шейка, т. е. начинается разрушение образца.

В определении временного сопротивления говорится об условном напряжении, так как в сечениях шейки напряжения будут больше.

Пределом прочности называется временное сопротивление образца, разрушающегося без образования шейки. Предел прочности является основной механической характеристикой при оценке прочности хрупких материалов.

Точка 5 соответствует напряжению, возникающему в образце в момент разрыва во всех поперечных сечениях, кроме сечений шейки.

Это напряжение можно назвать напряжением разрыва.

Основные характеристики прочности

Степень пластичности материала может быть охарактеризована (в процентах) остаточным относительным удлинением и остаточным относительным сужением шейки образца после разрыва: % ; ,

где — максимальное остаточное удлинение; — первоначальная площадь поперечного сечения образца; площадь наименьшего поперечного сечения шейки образца после разрыва.

Расчетная формула при растяжении и сжатии

В результате проведения механических испытаний устанавливают предельные напряжения, при которых происходит нарушение работы или разрушение деталей конструкции.

Предельным напряжением называют напряжение при которых в материалах возникает опасное состояние ( разрушение или опасная деформация ,т.е. происходит нарушение работы или разрушение деталей конструкции ).

Предельным напряжением при статической нагрузке для пластичных материалов является предел текучести, для хрупких — предел прочности. Для обеспечения прочности деталей необходимо, чтобы возникающие в них в процессе эксплуатации напряжения были меньше предельных.

Отношение предельного напряжения к напряжению, возникающему в процессе работы делали, называют коэффициентом запаса прочностии обозначают буквой S: ,где .

Очевидно, что недостаточный коэффициент запаса прочности не обеспечит надежности конструкции, а чрезмерный запас прочности приведет к перерасходу материала и утяжелению конструкции. Сечение, для которого коэффициент запаса прочности наименьший, называется опасным.

Минимально необходимый коэффициент запаса прочности называют допускаемым и обозначают [S]. Допускаемый коэффициент запаса прочности зависит от свойств, качества и однородности материала, точности представления о нагрузках, действующих па конструкцию, ответственности конструкции и многих других причин. Для пластичных материалов [S] = 1,2…2,5, для хрупких [S ] = 2…5, для древесины [S ] = 8… 12.

Отношение предельною напряжения к допускаемому коэффициенту запаса прочности называют допускаемым напряжением и обозначают []:

Условие прочности детали конструкции заключается в том, что наибольшее возникающее в ней напряжение (рабочее) не должно превышать допускаемого:

Условие прочности можно записать в ином виде: , т. е. расчетный коэффициент запаса прочности не должен быть меньше допускаемого.

Расчетная формула при растяжении и сжатии имеет вид

и читается следующим образом: нормальное напряжение в опасном сечении,вычисленное по формуле,не должно превышать допускаемое.

При расчете конструкций па прочность встречаются три вида задач, различающихся формой использования расчетной формулы:

проектный расчет, при котором определяются размеры опасного сечения по формуле ;

проверочный расчет, при котором определяется рабочее напряжение и сравнивается с допускаемым по формуле . Проверочный расчет выполняем по формуле:

Если брус не догружен на 15 % и перегружен на 5 %, то условие прочности выполняется.

определение допускаемой нагрузки ведется по формуле.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Энциклопедия по машиностроению XXL

Влияние нейтронного облучения на диаграмму растяжения стали (фиг. 279, а) показывает резкое повышение предела текучести и удлинения, особенно при повышении его энергии. Нейтронное облучение также резко повышает температуру перехода стали в хрупкое состояние (фиг. 279, б). [c.469] Исследованиями [4-6] было установлено, что на диаграммах растяжения сталей и сплавов, склонных к деформационному старению, появляются зуб и площ адка текучести. [c.5]

Отметим, что ярко выраженную площадку текучести имеют только диаграммы растяжения малоуглеродистой стали и некоторых сплавов цветных металлов. На рис. 19.7 показан для сравнения вид диаграмм растяжения сталей с различным содержанием углерода из рисунка видно, что с повышением процента содержания углерода увеличивается прочность стали и уменьшается ее пластичность. [c.210]

Для определения механических свойств стали подвергают испытанию на растяжение стандартные образцы. Типичная диаграмма растяжения стали Ст. 3 приведена на рис. 1-3, где -предел текучести, -предел прочности (временное сопротивление). [c.10]

Для сравнения расчетных и экспериментальных нагрузок на оболочки диаграмма растяжения стали (рис. 8.12) аппроксимируется диаграммой идеального жесткопластического тела, причем предел текучести приравнивается значению напряжения, соответствующего относительному удлинению, равному 0,2% (а = [c.267] Следует отметить, что тела, лишенные свойств упругости (вязкопластическое, пластическое с упрочнением и идеально пластическое), не являются далеко идущими идеализациями реальных тел, так как значения упругих деформаций обычно во много раз меньше пластических. На рис. 116 представлена для сравнения диаграмма растяжения стали вплоть до разрыва. За пределом текучести ее упругая деформация составляет лишь незначительную часть общей деформации. [c.373]

Диаграммы растяжения при 20° С углеродистых сталей, подвергнутых прокатке с обжатием 26-28% при 20-700° С, получаются монотонными, без зуба текучести и без зубчатости на всем протяжении. Площадка текучести на диаграммах растяжения сталей Ю и 40 появляется после. прокатки при 550 [c.275]

Диаграмма растяжения стали Ст. 3 [c.24]

| Рис. 6.40. Кривые коэффициентов концентрации напряжения при упруго-пластическом осевом растяжении круговой цилиндрической оболочки, ослабленной круговым отверстием, в зависимости от параметра нагружения Л = 0/о о, 2 (ст — напряжение на бесконечности. Сто, 2 — условный предел текучести материала оболочки). Кривые 1 (V = = 0,142), 2 (у =2), 3 (у = 4) соответствуют дюралюминиевым оболочкам кривые 4 у = 4) и 5 (у =10) соответствуют стальным оболочкам (диаграмма растяжения стали не имеет площадки текучести). Масштаб X для кривых 1, 2, 3, 4, 5 представлен по оси абсцисс (соответственно Я], Яг, Яз, Л4-5). |

При растяжении образца на машинах регистрируют нагрузку на образец и его удлинение А1. По полученным данным строят диаграмму растяжения образца, представляющую кривую Р = = / (А1). Такая диаграмма для образца из малоуглеродистой стали показана на рис, 92, в, Большинство современных испыта- [c.132]

Диаграмма растяжения образца из малоуглеродистой стали (рис. 92, а) характеризуется следующими четырьмя отличительными участками. [c.133]

Заметим еще, что площадка текучести есть у сравнительно немногих металлов — малоуглеродистой стали, латуни и некоторых отожженных марганцовистых и алюминиевых бронз. Большинству же металлов свойственен постепенный переход в пластическую область. Для сравнения на рис. 106 изображены диаграммы растяжения нескольких металлов кривая 1 — бронзы (а = 2470 кгс/см , б = 36%) 2 — углеродистой стали = 3580 кгс/см , б = 38%) [c.100]

На рис. 11.8 приведена в координатах в, а, диаграмма растяжения образца из малоуглеродистой стали. Как видно, вначале на участке ОА до некоторого напряжения называемого [c.32]

Как было отмечено выше, диаграммы растяжения для многих марок стали, а также сплавов цветных металлов не имеют площадки текучести. Характерный вид диаграммы растяжения для подобных материалов показан на рис. 11.10. [c.34]

Типичная диаграмма сжатия пластичного материала (малоуглеродистая сталь) показана на рис. 11.18, а. Вначале диаграмма имеет вид, аналогичный диаграмме растяжения. Дальше кривая идет круто вверх из-за увеличения площади сечения образца и упрочнения материала. Разрушения при этом не получается. Образец просто сплющивается (рис. 11.18, б), и опыт приходится прекращать. В результате испытания определяют предел текучести при сжатии. Для пластичных материалов пределы текучести при растяжении и сжатии практически одинаковы, но площадка текучести при сжатии выявлена значительно меньше, чем при растяжении. [c.42]

При испытании некоторых пластических материалов (среднеуглеродистая сталь, медь, алюминий) на диаграмме растяжения не образуется ясно выраженной стадии текучести (рис. 2.23). Для таких материалов вводится условный предел текучести, равный напряжению, при котором продольная деформация образца в — =0,002, т. е. 0,2%. Условный предел текучести обозначается Оо.г- [c.169]

Диаграмма растяжения стали. Рассмотрим диаграмму растяжения малоуглеродистой стали марки ВСтЗ, обладающей хорошо выраженными пластическими свойствами и широко применяемой в строительстве. Если испытывать образцы разных размеров, то получим различные диаграммы Р=/(А/)-Для определения обобщенных механических характеристик материала диаграммы строят в координатах напряжение — деформация с =/ (е), которые определяются по формулам [c.56]

Для стали Ср = 1,36, а значение а берется из действительной диаграммы растяжения стали (см. рис. 32) при деформации е = = 122% (с учетом предела упрочнения стали). Для серых чугунов Ср = 1,25 и ст = Стсж (где Стсж — предел прочности при сжатии образцов с высотой, равной диаметру). [c.58]

Об охрупчивании стали можно также судить по виду диаграммы растяжения. Известно, что у охрупченных сталей площадка текучести не обнаруживается. На рис. 38 показан вид диаграмм растяжения стали после травления в 10%-ной Н2504, разное время. Видно, что на кривой 2 площадка текучести отсутствует, когда сталь испытывает наиболее сильное охрупчивание после травления в течение 10 мин. [c.89]

Диаграммы растяжения. Для испытаний на растяжение применяют разрывные машины, позволяющие в процессе испытания определять усилия и соответствующие им деформации образца. По зтим данным строят первичную диаграмму растяжения, в которой по оси ординат откладывают усилия, а по оси абсцисс — соответствующие им удлинения. Диаграмма растяжения может быть получена и автоматически при помощи специальных диаграммных аппаратов. Характер диаграммы растяжения зависит от свойств испытуемого материала. Типичный вид такой диаграммы для малоуглеродистой стали изображен на рис. 100. [c.92]

Склонность к циклическому упрочнению свойственна тем сталям, которые хорошо отожжены (горячекаганные малоуглеродистые стали) или высоко отпущены после закалки и имеют диаграмму растяжения (рис. 5.2), характеризуемую большой равномерной деформацией (1 /в > 0,5 )/к) и большой протяженностью стадии деформационного упрочнения. [c.388]

Сопротивление материалов Издание 6 (1979) — [ c.29 , c.31 ]

3.2 Диаграмма растяжения низкоуглеродистой стали

3.2 Диаграмма растяжения низкоуглеродистой стали

На рис. 14 изображена диаграмма растяжения низкоуглеродистой стали, записанная с помощью специального устройства на испытательной машине.

В начальной стадии нагружения до некоторой точки А диаграмма растяжения представляет собой наклонную прямую, что указывает на пропорциональность между нагрузкой и деформацией — справедливость закона Гука. Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена через Fпци используется для вычисления предела пропорциональности:

(3.1)

где А0 — площадь поперечного сечения образца до испытания.

Пределом пропорциональности называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой, и деформацией. Для Ст3 предел пропорциональности приблизительно равен МПа.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е.

После достижения предела пропорциональности деформация начинает расти быстрее, чем нагрузка, я диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости.

Рекомендуемые файлы

В баллоне с метаном первоначальное давление составляло 320 кПа. При той же температуре повысили давление в баллоне до 5000 кПа. Во сколько раз изменится плотность метана?

30 апреля 2017 в 20:38

5.322

12 июля 2020 в 01:58

Из открытого резервуара, в котором поддерживается постоянный уровень, по стальному трубопроводу (эквивалентная шероховатость Δ = 0,1 мм), состоящему из труб различного диаметров d1 = 32 мм, d2 = 50 мм, d3 = 32 мм и различной длинны L1 = 5 м, L2 = 8 м

27 января 2017 в 22:09

Трубопровод с расходом жидкости Q = 0,32 л/с в точке M разветвляется на два трубопровода: 1-й размерами l1 = 1,0 м, d1 = 10 мм; 2-й размерами l2 = 2,0 м, d2 = 8 мм. В точке N эти трубопроводы смыкаются. Во 2-м трубопроводе установлен фильтр Ф, сопрот

12 февраля 2018 в 20:10

Сколько килограммов свинца можно нагреть от температуры 15 ℃ до температуры его плавления t = 327 ℃ посредством удара молота массой в 200 кг при падении его с высоты 2 м, если считать, что вся энергия падения молота, превращается в тепло, которое цел

04 февраля 2019 в 16:35

FREE

532

18 августа 2013 в 19:45

Пределом упругости называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

Предел упругости существует независимо от закона прямой пропорциональности. Он характеризует начало перехода от упругой деформации к пластической.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг, от друга. Поэтому обычно считают, что они практически совпадают. Для стали СтЗ МПа.

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок CD — площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Fт, соответствующая точке D, используется при определении физического предела текучести:

(3.2)

Физическим пределом текучести называется наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести является одной из основных механических характеристик прочности металлов. Для стали Ст3 МПа.

Зона BD называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом у образца повышается температура, изменяются электропроводность и магнитные свойства.

Диаграмма после зоны текучести снова становится криволинейной. Образец приобретает способность воспринимать возрастающее усилие до значения Fmax — точка E на диаграмме. Усилие Fmax используется для вычисления временного сопротивления:

(3.3)

Напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца, называется временным сопротивлением.

Для стали марки Ст3 временное сопротивление МПа.

Зона DE называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечные сечения изменяются незначительно и также равномерно.

При максимальном усилии или несколько меньшем его на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения — шейка (а иногда и две). Дальнейшая деформация происходит в этой зове образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной, части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точке К, называется разрушающей Fк, а напряжения — истинным сопротивлением разрыву (истинным пределом прочности), которые равны:

, (3.4)

где Ак — площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести, Истинные напряжения в момент разрыва (в шейке) в образце из стали Ст3 достигают 900… 1000 МПа.

Интересен механизм разрушения образца из низкоуглеродистой стали. Образец разрушается, как правило, с образованием «чашечки» на одной его части и «конуса» — на другой. Этот излом называют чашечным или изломом «чашечка — конус».

Помимо указанных характеристик прочности, после разрушения образца определяют характеристики пластичности.

В лекции «3.1. Общие положения методики оценки инженерной обстановки» также много полезной информации.

Относительное удлинение после разрыва (%) — это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

. (3.5)

Заметим, что относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

Другой характеристикой пластичности является относительное сужение после разрыва (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

. (3.6)

Для стали марки Ст3 характеристики пластичности следующие: (при испытании коротких образцов); .

- Wise, «Review of the History of Medicine» (Л., 1967).

- https://isopromat.ru/sopromat/teoria/diagramma-rastyazhenia.

- https://studfile.net/preview/3829116/page:3/.

- https://mash-xxl.info/info/235989/.

- https://studizba.com/lectures/73-fizika/1057-lekcii-po-soprotivleniyu-materialov/19241-32-diagramma-rastyazheniya-nizkouglerodistoy-stali.html.

- Daremberg, «Histoire des sciences médicales» (П., 1966).

- Baas, «Geschichte d. Medicin».