Содержание Диаграммы напряженийНа сегодняшний день существует несколько методик испытания образцов материалов. При этом одним из самых простых и показательных являются испытания на растяжение (на разрыв), позволяющие определить предел пропорциональности, предел текучести, модуль упругости и другие важные характеристики материала. Так как важнейшей характеристикой напряженного состояния материала является деформация, то определение значения деформации при известных размерах образца и действующих на образец нагрузок позволяет установить вышеуказанные характеристики материала. Тут может возникнуть вопрос: почему нельзя просто определить сопротивление материала? Дело в том, что абсолютно упругие материалы, разрушающиеся только после преодоления некоторого предела — сопротивления, существуют только в теории. В реальности большинство материалов обладают как упругими так и пластическими свойствами, что это за свойства, рассмотрим ниже на примере металлов. Испытания металлов на растяжение проводятся согласно ГОСТ 1497-84. Для этого используются стандартные образцы. Методика испытаний выглядит приблизительно так: к образцу прикладывается статическая нагрузка, определяется абсолютное удлинение образца Δl, затем нагрузка увеличивается на некоторое шаговое значение и снова определяется абсолютное удлинение образца и так далее. На основании полученных данных строится график зависимости удлинений от нагрузки. Этот график называется диаграммой напряжений.

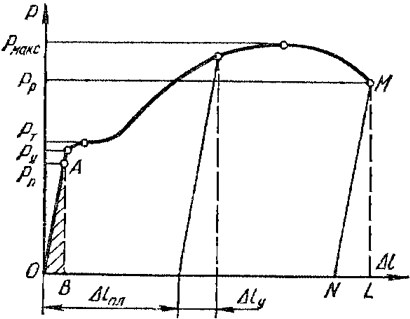

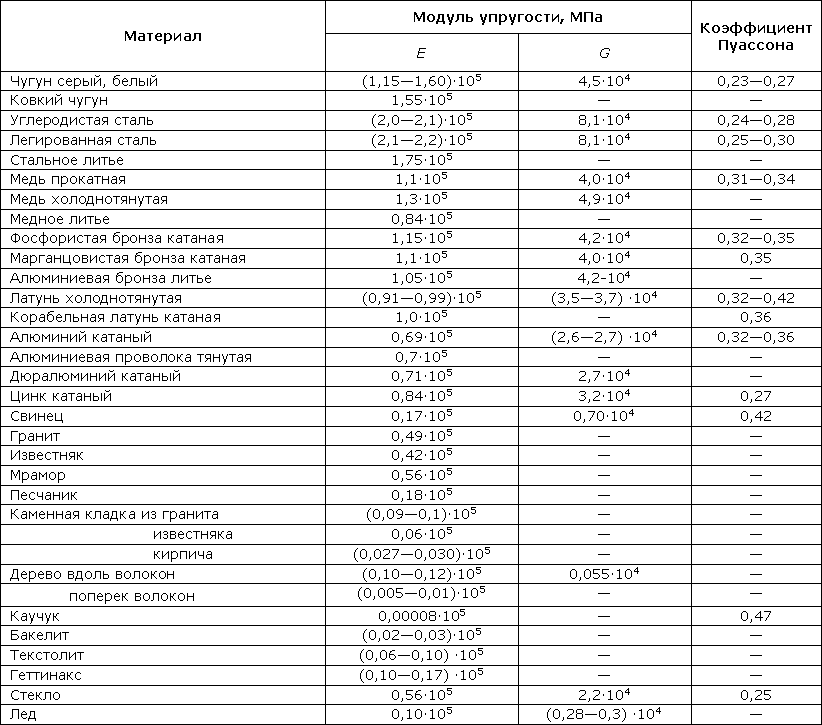

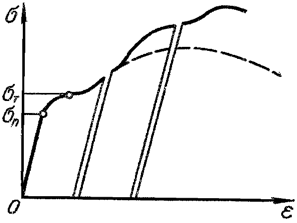

Рисунок 318.1. Диаграмма напряжений для стального образца. На данной диаграмме мы видим 5 характерных точек: 1. Предел пропорциональности Рп (точка А)Нормальные напряжения в поперечном сечении образца при достижении предела пропорциональности будут равны: σп = Рп/Fo (318.2.1) Предел пропорциональности ограничивает участок упругих деформаций на диаграмме. На этом участке деформации прямо пропорциональны напряжениям, что выражается законом Гука: Рп = kΔl (318.2.2) где k — коэффициент жесткости: k = EF/l (318.2.3) где l — длина образца, F — площадь сечения, Е — модуль Юнга. Модули упругостиГлавными характеристиками упругих свойств материалов являются модуль Юнга Е (модуль упругости первого рода, модуль упругости при растяжении), модуль упругости второго рода G (модуль упругости при сдвиге) и коэффициент Пуассона μ (коэффициент поперечной деформации). Модуль Юнга Е показывает отношение нормальных напряжений к относительным деформациям в пределах пропорциональностиМодуль Юнга также определяется опытным путем при испытании стандартных образцов на растяжение. Так как нормальные напряжения в материале равны силе, деленной на начальную площадь сечения: σ = Р/Fо (318.3.1), (317.2) а относительное удлинение ε — отношению абсолютной деформации к начальной длине εпр = Δl/lo (318.3.2) то модуль Юнга согласно закону Гука можно выразить так Е = σ/εпр = Plo/FoΔl = tgα (318.3.3) Рисунок 318.2. Диаграммы напряжений некоторых сплавов металлов Коэффициент Пуассона μ показывает отношение поперечных деформаций к продольнымПод воздействием нагрузок не только увеличивается длина образца, но и уменьшается площадь рассматриваемого поперечного сечения (если предположить, что объем материала в области упругих деформаций остается постоянным, то значит увеличение длины образца приводит к уменьшению площади сечения). Для образца, имеющего круглое сечение, изменение площади сечения можно выразить так: εпоп = Δd/do (318.3.4) Тогда коэффициент Пуассона можно выразить следующим уравнением: μ = εпоп/εпр (318.3.5) Модуль сдвига G показывает отношение касательных напряжений т к углу сдвигаМодуль сдвига G может быть определен опытным путем при испытании образцов на кручение. При угловых деформациях рассматриваемое сечение перемещается не линейно, а под некоторым углом — углом сдвига γ к начальному сечению. Так как касательные напряжения равны силе, деленной на площадь в плоскости которой действует сила: т = Р/F (318.3.6) а тангенс угла наклона можно выразить отношением абсолютной деформации Δl к расстоянию h от места фиксации абсолютной деформации до точки, относительно которой осуществлялся поворот: tgγ = Δl/h (318.3.7) то при малых значениях угла сдвига модуль сдвига можно выразить следующим уравнением: G = т/γ = Ph/FΔl (318.3.8) Модуль Юнга, модуль сдвига и коэффициент Пуассона связаны между собой следующим отношением: Е = 2(1 + μ)G (318.3.9) Значения постоянных Е, G и µ приводятся в таблице 318.1 Таблица 318.1. Ориентировочные значения упругих характеристик некоторых материалов

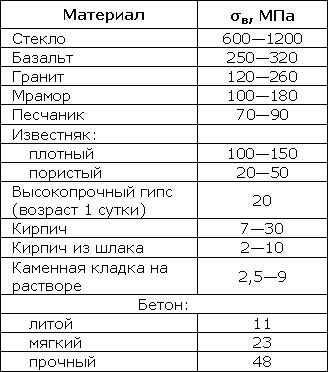

Примечание: Модули упругости являются постоянными величинами, однако технологии изготовления различных строительных материалов меняются и более точные значения модулей упругости следует уточнять по действующим в настоящий момент нормативным документам. Модули упругости бетона зависят от класса бетона и потому здесь не приводятся. Упругие характеристики определяются для различных материалов в пределах упругих деформаций, ограниченных на диаграмме напряжений точкой А. Между тем на диаграмме напряжений можно выделить еще несколько точек: 2. Предел упругости РуНормальные напряжения в поперечном сечении образца при достижении предела упругости будут равны: σу = Ру/Fo (318.2.4) Предел упругости ограничивает участок на котором появляющиеся пластические деформации находятся в пределах некоторой малой величины, нормированной техническими условиями (например 0,001%; 0,01% и т. д.). Иногда предел упругости обозначается соответственно допуску σ0.001, σ0.01 и т.д. 3. Предел текучести Ртσт = Рт/Fo (318.2.5) Ограничивает участок диаграммы на котором деформация увеличивается без значительного увеличения нагрузки (состояние текучести). При этом по всему объему образца происходит частичный разрыв внутренних связей, что и проводит к значительным пластическим деформациям. Материал образца полностью не разрушается, но его начальные геометрические размеры претерпевают необратимые изменения. На отшлифованной поверхности образцов наблюдаются фигуры текучести — линии сдвигов (открытые профессором В. Д. Черновым). Для различных металлов углы наклона этих линий различны, но находятся в пределах 40-50о. При этом часть накопленной потенциальной энергии необратимо расходуется на частичный разрыв внутренних связей. При испытании на растяжение принято различать верхний и нижний пределы текучести — соответственно наибольшее и наименьшее из напряжений, при которых возрастает пластическая (остаточная) деформация при почти постоянной величине действующей нагрузки. На диаграммах напряжений отмечен нижний предел текучести. Именно этот предел для большинства материалов принимается за нормативное сопротивление материала.Некоторые материалы не имеют выраженной площадки текучести. Для них за условный предел текучести σ0.2 принимается напряжение, при котором остаточное удлинение образца достигает значения ε ≈0,2%. 4. Предел прочности Рмакс (временное сопротивление)Нормальные напряжения в поперечном сечении образца при достижении предела прочности будут равны: σв = Рмакс/Fo (318.2.6) После преодоления верхнего предела текучести (на диаграммах напряжения не показан) материал снова начинает сопротивляться нагрузкам. При максимальном усилии Рмакс начинается полное разрушение внутренних связей материала. При этом пластические деформации концентрируются в одном месте, образуя в образце так называемую шейку. Напряжение при максимальной нагрузке называется пределом прочности или временным сопротивлением материала.В таблицах 318.2 — 318.5 приведены ориентировочные величины пределов прочности для некоторых материалов: Таблица 318.2 Ориентировочные пределы прочности на сжатие (временные сопротивления) некоторых строительных материалов.

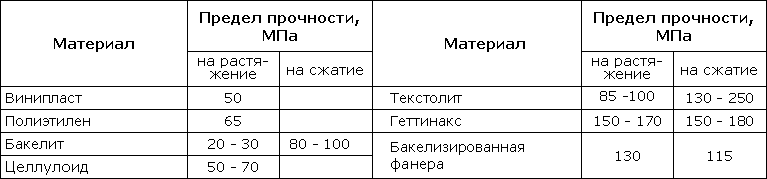

Примечание: Для металлов и сплавов значение пределов прочности следует определять согласно нормативных документов. Значение временных сопротивлений для некоторых марок стали можно посмотреть здесь. Таблица 318.3. Ориентировочные пределы прочности (временные сопротивления) для некоторых пластмасс

Таблица 318.4. Ориентировочные пределы прочности для некоторых волокон

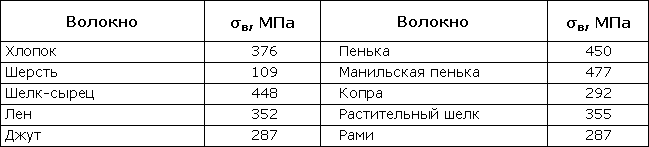

Таблица 318.5. Ориентировочные пределы прочности для некоторых древесных пород

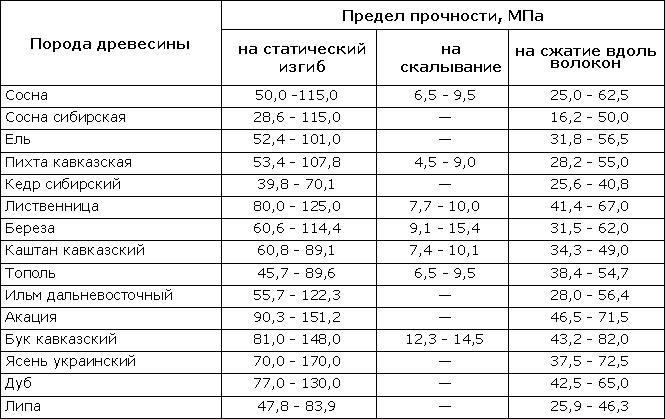

5. Разрушение материала РрЕсли посмотреть на диаграмму напряжений, то создается впечатление, что разрушение материала наступает при уменьшении нагрузки. Такое впечатление создается потому, что в результате образования «шейки» значительно изменяется площадь сечения образца в районе «шейки». Если построить диаграмму напряжений для образца из малоуглеродистой стали в зависимости от изменяющейся площади сечения, то будет видно, что напряжения в рассматриваемом сечении увеличиваются до некоторого предела:

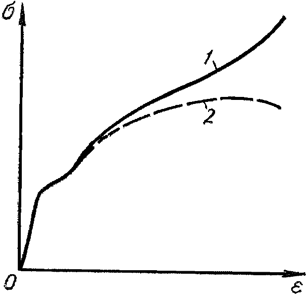

Рисунок 318.3. Диаграмма напряжений: 2 — по отношению к начальной площади поперечного сечения, 1 — по отношению к изменяющейся площади сечения в районе шейки. Тем не менее более правильным является рассмотрение прочностных характеристик материала по отношению к площади первоначального сечения, так как расчетами на прочность изменение первоначальной геометрической формы редко предусматривается. Одной из механических характеристик металлов является относительное изменение ψ площади поперечного сечения в районе шейки, выражаемое в процентах: ψ = 100(Fo — F)/Fo (318.2.7) где Fo — начальная площадь поперечного сечения образца (площадь поперечного сечения до деформации), F — площадь поперечного сечения в районе «шейки». Чем больше значение ψ, тем более ярко выражены пластические свойства материала. Чем меньше значение ψ, тем больше хрупкость материала. Если сложить разорванные части образца и измерить его удлинение, то выяснится, что оно меньше удлинения на диаграмме (на длину отрезка NL), так как после разрыва упругие деформации исчезают и остаются только пластические. Величина пластической деформации (удлинения) также является важной характеристикой механических свойств материала. За пределами упругости, вплоть до разрушения, полная деформация состоит из упругой и пластической составляющих. Если довести материал до напряжений, превышающих предел текучести (на рис. 318.1 некоторая точка между пределом текучести и пределом прочности), и затем разгрузить его, то в образце останутся пластические деформации, но при повторном загружении через некоторое время предел упругости станет выше, так как в данном случае изменение геометрической формы образца в результате пластических деформаций становится как бы результатом действия внутренних связей, а изменившаяся геометрическая форма, становится начальной. Этот процесс загрузки и разгрузки материала можно повторять несколько раз, при этом прочностные свойства материала будут увеличиваться:

Рисунок 318.4. Диаграмма напряжений при наклепе (наклонные прямые соответствуют разгрузкам и повторным загружениям) Такое изменение прочностных свойств материала, получаемое путем повторяющихся статических загружений, называется наклепом. Тем не менее при повышении прочности металла путем наклепа уменьшаются его пластические свойства, а хрупкость увеличивается, поэтому полезным как правило считается относительно небольшой наклеп. Работа деформацииПрочность материала тем выше, чем больше внутренние силы взаимодействия частиц материала. Поэтому величина сопротивления удлинению, отнесенная к единице объема материала, может служить характеристикой его прочности. В этом случае предел прочности не является исчерпывающей характеристикой прочностных свойств данного материала, так как он характеризует только поперечные сечения. При разрыве разрушаются взаимосвязи по всей площади сечения, а при сдвигах, которые происходят при всякой пластической деформации, разрушаются только местные взаимосвязи. На разрушение этих связей затрачивается определенная работа внутренних сил взаимодействия, которая равна работе внешних сил, затрачиваемой на перемещения: А = РΔl/2 (318.4.1) где 1/2 — результат статического действия нагрузки, возрастающей от 0 до Р в момент ее приложения (среднее значение (0 + Р)/2) При упругой деформации работа сил определяется площадью треугольника ОАВ (см. рис. 318.1). Полная работа, затраченная на деформацию образца и его разрушение: А = ηРмаксΔlмакс (318.4.2) где η — коэффициент полноты диаграммы, равный отношению площади всей диаграммы, ограниченной кривой АМ и прямыми ОА, MN и ON, к площади прямоугольника со сторонами 0Рмакс (по оси Р) и Δlмакс (пунктир на рис. 318.1). При этом надо вычесть работу, определяемую площадью треугольника MNL (относящуюся к упругим деформациям). Работа, затрачиваемая на пластические деформации и разрушение образца, является одной из важных характеристик материала, определяющих степень его хрупкости. Деформация сжатияДеформации сжатия подобны деформациям растяжения: сначала происходят упругие деформации, к которым за пределом упругости добавляются пластические. Характер деформации и разрушения при сжатии показан на рис. 318.5:

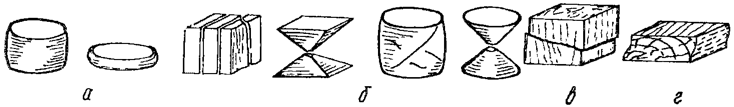

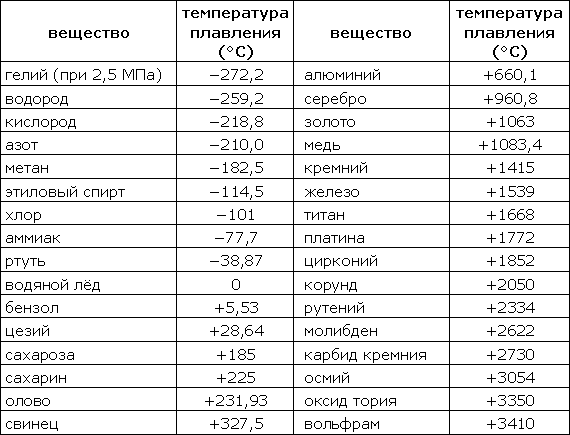

Рисунок 318.5 а — для пластических материалов; б — для хрупких материалов ; в — для дерева вдоль волокон, г — для дерева поперек волокон. Испытания на сжатие менее удобны для определения механических свойств пластических материалов из-за трудности фиксирования момента разрушения. Методы механических испытаний металлов регламентируются ГОСТ 25.503-97. При испытании на сжатие формы образца и его размеры могут быть различными. Ориентировочные значения пределов прочности для различных материалов приведены в таблицах 318.2 — 318.5. Если материал находится под нагрузкой при постоянном напряжении, то к практически мгновенной упругой деформации постепенно прибавляется добавочная упругая деформация. При полном снятии нагрузки упругая деформация уменьшается пропорционально уменьшающимся напряжениям, а добавочная упругая деформация исчезает медленнее. Образовавшаяся добавочная упругая деформация при постоянном напряжении, которая исчезает не сразу после разгрузки, называется упругим последействием. Влияние температуры на изменение механических свойств материаловТвердое состояние — не единственное агрегатное состояние вещества. Твердые тела существуют только в определенном интервале температур и давлений. Повышение температуры приводит к фазовому переходу из твердого состояния в жидкое, а сам процесс перехода называется плавлением. Температуры плавления, как и другие физические характеристики материалов, зависят от множества факторов и также определяются опытным путем. Таблица 318.6. Температуры плавления некоторых веществ

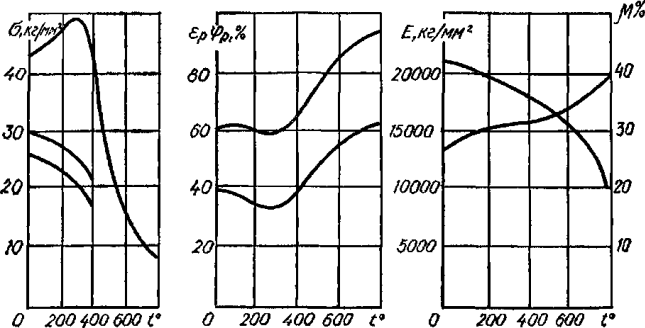

Примечание: В таблице приведены температуры плавления при атмосферном давлении (кроме гелия). Упругие и прочностные характеристики материалов, приведенные в таблицах 318.1-318.5, определяются как правило при температуре +20оС. ГОСТом 25.503-97 допускается проводить испытания металлических образцов в диапазоне температур от +10 до +35оС. При изменении температуры изменяется потенциальная энергия тела, а значит, изменяется и значение внутренних сил взаимодействия. Поэтому механические свойства материалов зависят не только от абсолютной величины температуры, но и от продолжительности ее действия. Для большинства материалов при нагреве прочностные характеристики (σп, σт и σв) уменьшаются, при этом пластичность материала увеличивается. При снижении температуры прочностные характеристики увеличиваются, но при этом повышается хрупкость. При нагреве уменьшается модуль Юнга Е, а коэффициент Пуассона увеличивается. При снижении температуры происходит обратный процесс.

Рисунок 318.6. Влияние температуры на механические характеристики углеродистой стали. При нагревании цветных металлов и сплавов из них прочность их сразу падает и при температуре, близкой к 600° С, практически теряется. Исключение составляет алюмотермический хром, предел прочности которого с увеличением температуры увеличивается и при температуре равной 1100° С достигает максимума σв1100 = 2σв20. Характеристики пластичности меди, медных сплавов и магния с ростом температуры уменьшаются, а алюминия — увеличиваются. При нагреве пластмасс и резины их предел прочности резко снижается, а при охлаждении эти материалы становятся очень хрупкими. Влияние радиоактивного облучения на изменение механических свойствРадиоактивное облучение по-разному влияет на различные материалы. Облучение материалов неорганического происхождения по своему влиянию на механические характеристики и характеристики пластичности подобно понижению температуры: с увеличением дозы радиоактивного облучения увеличивается предел прочности и особенно предел текучести, а характеристики пластичности снижаются. Облучение пластмасс также приводит к увеличению хрупкости, причем на предел прочности этих материалов облучение оказывает различное влияние: на некоторых пластмассах оно почти не сказывается (полиэтилен), у других вызывает значительное понижение предела прочности (катамен), а в третьих — повышение предела прочности (селектрон). Лекция 3. Методики расчета конструкций. |

Диаграмма растяжения различных материалов

Содержание:

- Диаграмма растяжения

Диаграмма растяжения

- Растянуть диаграмму Для детального изучения «поведения» различных материалов под нагрузкой лабораторные испытания образцов, изготовленных из этих материалов, проводятся на специальных испытательных машинах. Эти испытания проводятся для определения числовых характеристик, для оценки прочности и пластичности материала. Такую характеристику обычно называют механической. Тестовая машина оснащена устройством, которое

показывает величину нагрузки, передаваемой образцу. Удлинение образца устанавливается специальным измерительным прибором. Есть машина, которая автоматически строит удлинение образца в зависимости от нагрузки. Среди таких машин есть, например, машина IM-4R, выпускаемая на нашем заводе. Общий вид этой машины показан на рисунке. 29.

В испытательной машине предел прочности образца создается механическим или гидравлическим Людмила Фирмаль

устройством. Это 31-й 29А Для риса. На рисунке 30 показана принципиальная схема машины с гидравлической системой. Масло впрыскивается в цилиндр А, который поднимает поршень и растягивает образец. Значение растягивающего усилия можно определить по давлению, измеренному манометром. Для сравнения результатов испытаний, проведенных в разных лабораториях, были определены тип и размер выборки. Для риса. 31, a и b представляют

круглые (нормальные) и плоские образцы, используемые в Советском Союзе при испытаниях на растяжение металла. Расчетная длина нормального образца равна расстоянию между рисками, приложенными к цилиндрической части / 0 = 10d == 200 мм. * В некоторых случаях используются так называемые небольшие образцы (рис. 31, Б), которые были испытаны на небольшой машине типа IM-4P. Испытание материала на растяжение особенно важно, и

- свойства материала и его свойства наиболее полно раскрыты. График зависимости между растягивающей силой P и удлинением образца A / называется растягивающей диаграммой. Телескопические чертежи автоматически отрисовываются самописцем история * Если по какой-либо причине невозможно сделать обычный образец, используйте образец диаметром 15 или 10 мм с таким же соотношением длины к диаметру. 32 (тип IM-4P) может быть построен в точке или путем измерения образца и соответствующего удлинения при растяжении. Для изучения свойств материала удобнее использовать диаграмму растяжения, которая устанавливает связь между нормальным

напряжением o и деформацией E. Как правило, для образца условное нормальное напряжение o рассчитывается путем деления нагрузки P на начальную площадь поперечного сечения образца f o. : Деформация e рассчитывается путем деления абсолютного удлинения L / на исходную длину образца / 0: тонна — Два упомянутых типа напряженности связаны только по масштабу. Рис 30л Поэтому низкоуглеродистая (пластиковая) сталь ст.3 (рис. 32, а). На этом рисунке нам нужно обратить внимание на некоторые характерные точки A, B, C, D и M. В начале графика ОА фигура представляет собой диагональную прямую линию. В этих пределах напряжение

растет пропорционально Рис 31а 2 Порядок № 1037 пропорционален деформации e, т. Е. Наблюдается крючковый метод, который Людмила Фирмаль

соответствует пределам пропорциональности APC. Пропорциональный предел APC — это максимальное напряжение, при котором действует закон Крюка (Сталь St.3APC «» 2100 кг! SMG®210M «LI2). Касательная к горизонтальной оси угла наклона прямой части ОА равна модулю упругости: В нарушение точки А, кривой диаграммы и закона Хука выше деформация начинает расти быстрее, чем возрастает напряжение. Вы можете отметить точку B, которая очень близка к точке A на графике кривой на рисунке и соответствует пределу упругости AUP. Предел упругости AUP — это максимальное напряжение, которое материал может выдержать без каких-либо признаков остаточной деформации во время разгрузки *. Поскольку точка B близка к точке A, ее часто считают совпадением. Если вы проведете вертикальную линию через точку B, с левой стороны этой

линии на диаграмме будет зона упругой деформации, а справа — зона упругой пластической деформации (упругая деформация и пластическая деформация). Начиная с некоторой точки C, есть горизонтальный (или почти горизонтальный) участок, соответствующий диаграмме история * По ГОСТ условным пределом для упругости st05 является напряжение, при котором остаточная деформация достигает 0,05%. Если в технических условиях имеются специальные указания, то остаточное удлинение считается меньшим. 34 от предела текучести. В этой области деформация увеличивается без увеличения нагрузки, и материал, кажется, течет. Предел текучести <ZT — это напряжение, которое увеличивает деформацию

без увеличения нагрузки (в случае стали Ст.3 «,» 2400kpsm2 240Mn! M2) Поэтому горизонтальный участок диаграммы называется сайт *. свойства флюида * Некоторые металлы не имеют значительного предела текучести. Для них, иногда принимаемых за условный предел текучести, остаточная деформация составляет EO Jo, 2%, и соответствующее напряжение обозначается как st02. ** Они были впервые описаны немецким металлургом Людерсом в 1859 году и независимо российским металлургом Черновым в 1884 году. В низкоуглеродистой стали явление текучести наблюдалось из-за сдвига внутри кристалла феррита. Микрофотография такой стали

(рис. 33) отображается вокруг них с текучим кристаллом феррита 1 — сеткой из третичного цементита 2 и перлитных включений 3. В пределе текучести хрупкая цементитная сетка начинает разрушаться, передавая воспринимаемое усилие кристаллу феррита. В результате кристаллы феррита деформируются, и они, по-видимому, смещают большую часть напряжения сдвига на наклонной поверхности (в большинстве кристаллов) под углом около 45 ° к оси 4 стержня. Эти сдвиги видны невооруженным глазом на поверхности полированного образца, расширенного до предела текучести в виде полос, называемых линиями Людерса *. Иногда H * arnova в начале сайта.

«Зубчики», обеспечивающие ликвидность (см. Рис. 32,6 относительно различия между верхним и нижним пределами ликвидности). Начиная с определенной точки (рис. 32) происходит дальнейшее увеличение нагрузки деформации и ее повторное увеличение. «Самоупрочнение» стали объясняется высвобождением 35A) Кроме того, поверхность сдвига от твердого раствора феррита новых мелких частиц, чтобы предотвратить сдвиг. Эта кривая изменяется вдоль гладкой кривой, имеющей самую высокую точку D, где условное напряжение ^ = принимает максимальное значение и достигает предела прочности на растяжение AB. Предел прочности при растяжении AB (или временное сопротивление) — это напряжение,

соответствующее наибольшей нагрузке, предшествующей разрушению образца (для стали St.3AB ~ 4000 кг / см2 400Mn / м2). До достижения предела прочности на разрыв продольные и поперечные деформации образца равномерно распределяются по расчетной длине. После достижения точки d на диаграмме эти деформации концентрируются в самых слабых местах, где начинает формироваться шея. Быстрое продвижение34, а). С этой точки зрения продольная деформация не зависит как от длины образца, так и от его диаметра. Это связано со сравнимостью результатов испытаний, полученных в разных лабораториях, и необходимостью получения регулярных образцов с определенным соотношением между длиной образца и его диаметром. После точки D вертикальная ось фигуры начинает уменьшаться, а нагрузка уменьшается, что объясняется дальнейшим уменьшением поперечного сечения. Шейное сечение.

Наконец, разрыв образца. На этом рисунке это соответствует точке М и напряжению ар. Когда образец разрушается, в центре поперечного сечения в центре шейки появляется поперечная трещина, а оставшаяся часть разрезается под углом около 45 ° к оси стержня, что приводит к поломке образца 34,6). Эта форма разрушения образца из пластмассовой стали находится в области, где трещина наклонена под углом 45 ° к оси стержня, где напряжение сдвига максимально. Если, начиная с нескольких точек, диаграмма (рис. 35) выгружает образец, а диаграмма следует по прямой / (7), сегмент OKi, приблизительно параллельный линии ОА, равен остаточной деформации Е0 и соответствует точке К Сумма деформации сегмента e равна сумме двух указанных деформаций: е = е0 4-й. Когда вы снова

начинаете загружать образец, фигура становится почти маленькой петлей вдоль линии KiK. Эта петля заштрихована на рисунке. 35 получается из-за необратимой потери энергии деформации. Это называется петлей гистерезиса. Начиная с точки K, фигура изменяется с кривой kikdm, то есть при повторной загрузке, то есть при выгрузке и перезагрузке образца, фигура изменяется. Вместо кривой oacdm (рис. 35) — характеристики исходного незагруженного образца. Предел текучести исчез, пропорциональный предел увеличился, а общая деформация при разрушении уменьшилась (/ ( M2 <OM2) — металл остался неповрежденным и более хрупким. Я позвонил.

Смотрите также:

- Учебник по сопротивлению материалов: сопромату

- Moustafine R. I., Bukhovets A. V., Sitenkov A. Y., Kemenova V. A., Rombaut P., Van den Mooter G. Eudragit® E PO as a complementary material for designing oral drug delivery systems with controlled release properties: comparative evaluation of new interpolyelectrolyte complexes with countercharged Eudragit® L 100 copolymers. Molecular Pharmaceutics. 2013; 10(7): 2630–2641. DOI: 10.1021/mp4000635.

- Мустафин Р. И., Буховец А. В., Протасова А. А., Шайхрамова Р. Н., Ситенков А. Ю., Семина И. И. Сравнительное исследование поликомплексных систем для гастроретентивной доставки метформина. Разработка и регистрация лекарственных средств. 2015; 1(10): 48–50.

- Мустафин Р. И., Буховец А. В., Протасова А. А., Шайхрамова Р. Н., Ситенков А. Ю., Семина И. И. Сравнительное исследование поликомплексных систем для гастроретентивной доставки метформина. Разработка и регистрация лекарственных средств. 2015; 1(10): 48–50.

- https://DoctorLom.com/item318.html.

- https://lfirmal.com/diagramma-rastyazheniya-2/.

- ОФС.1.2.1.2.0003.15 Тонкослойная хроматография // Государственная фармакопея, XIII изд.

- Guardia, «La Médecine à travers les âges».