Преде́л про́чности — механическое напряжение , выше которого происходит разрушение материала. Иначе говоря, это пороговая величина, превышая которую механическое напряжение разрушит некое тело из конкретного материала. Следует различать статический и динамический пределы прочности. Также различают пределы прочности на сжатие и растяжение.

Величины предела прочности[править | править код]

Статический предел прочности[править | править код]

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению — напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Динамический предел прочности[править | править код]

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности, или хрупко-кратковременным пределом прочности.

Предел прочности на сжатие[править | править код]

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

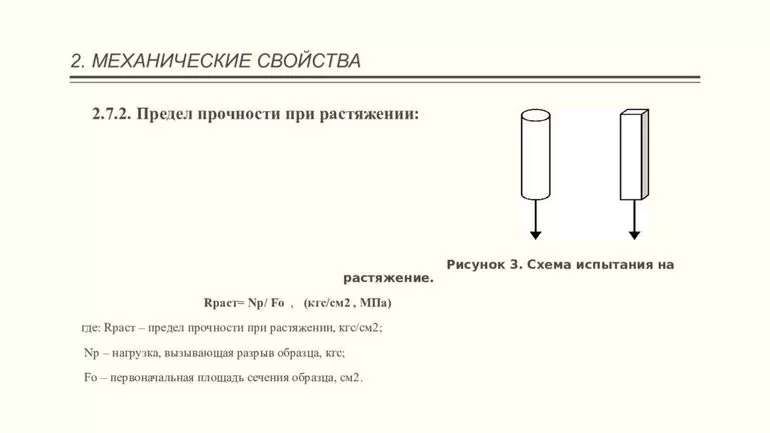

Предел прочности на растяжение[править | править код]

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Другие прочностные параметры[править | править код]

Мерами прочности также могут быть предел текучести, предел пропорциональности, предел упругости, предел выносливости, предел прочности на сдвиг и др. так как для выхода конкретной детали из строя (приведения детали в негодное к использованию состояние) часто достаточно и чрезмерно большого изменения размеров детали. При этом деталь может и не разрушиться, а лишь только деформироваться. Эти показатели практически никогда не подразумеваются под термином «предел прочности».

Прочностные особенности некоторых материалов[править | править код]

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и предела прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²)[1]:

| Материалы | , МПа | |

|---|---|---|

| Бор | 5700 | 0,083 |

| Графит (нитевидный кристалл) | 2401 | 0,024 |

| Сталь 60С2А рессорно-пружинная | 1570 (после термообработки) | 0,0074 |

| Сапфир (нитевидный кристалл) | 1500 | 0,028 |

| Железо (нитевидный кристалл) | 1300 | 0,044 |

| Тянутая проволока из высокоуглеродистой стали | 420 | 0,02 |

| Тянутая проволока из вольфрама | 380 | 0,009 |

| Стекловолокно | 360 | 0,035 |

| Сталь Ст0 обыкновенного качества | 300 | 0,0017 |

| Нейлон | 50 | 0,0025 |

См. также[править | править код]

- Теоретический предел прочности

Примечания[править | править код]

- ↑ Диапазон пределов прочности для стали составляет 500-3000 МПа (Б. Н. Арзамасов, В. А. Брострем, Н. А. Буше и др. Конструкционные материалы. Справочник. — М.: Машиностроение, 1990. — 688 с.).

Предел прочности материала при растяжении — формула, характеристики и расчеты

Значение термина

Предел прочности материала при растяжении сокращённо обозначается ПП. Также допускается использовать выражение «временное сопротивление». Для обозначения предела прочности применяют буквы R или σ В (сигма). Единица измерения — мегапаскаль (МПа). Показатель означает допустимую величину силы, которая может воздействовать на объект до того, как он начнёт разрушаться. Речь идёт о механическом воздействии, но следует учитывать, что химические факторы способны изменить первоначальные свойства материала, в том числе повлиять на ПП. К немеханическим нагрузкам относят следующие:

- нагревание;

- охлаждение;

- погодные условия (ветер, осадки, влажность);

- агрессивная среда.

Формула предела прочности при растяжении записывается так: R=0,64 (P/F), где F — площадь поверхности раскола предмета, а P — разрушающая нагрузка. При проектировании нельзя опираться на крайние значения, поэтому инженеры оставляют допуски на различные факторы, а также на период эксплуатации. Это значит, что при строительстве используется материал, у которого ПП превышает расчётное напряжение.

Изначально способность элемента выдерживать нагрузки определяли опытным путём. Материал использовали, не зная, как он себя поведёт во время эксплуатации, а после поломки заменяли более прочным. Со временем перешли к экспериментам и испытаниям, и по-прежнему самый точный способ найти предел прочности при натяжении и разрыве остаётся эмпирический.

Исследования проводят в лабораторных условиях, с использованием точной техники. Приборы фиксируют характеристики материала и то, как они изменяются под нагрузкой разной величины. Как правило, прочность измеряется так: предмет жёстко закрепляют и оказывают на него воздействие.

Сначала закреплённый элемент растягивают. Он становится длиннее, при этом в одном месте образуется перешеек, и именно здесь заготовка разорвётся. Так ведут себя не все материалы, а только вязкие. Чугун, сталь и другие хрупкие сплавы растягиваются незначительно. При увеличении нагрузки они трескаются и разрушаются по наклонным плоскостям. Шейки не образуются.

Сила, прикладываемая в каждый момент, измеряется с точностью до тысячных долей ньютона. Одновременно определяют размер и характер деформации. Данные сверяют с таблицами.

Второй способ — математический анализ. Он заключается в том, что прочность определяют с помощью сложных вычислений. Однако без испытаний данные, полученные расчётным путём, нельзя считать полными. Дело в том, что на практике вещество может повести себя по-другому.

Классификация параметра

Материал обладает временным сопротивлением в ответ на воздействия разного характера, поэтому характеристику классифицируют на несколько групп. Усилия, которым подвергается заготовка или конструктивный элемент:

- Растяжение. Изделие тянут за края с помощью специальной машины.

- Кручение. Предмет помещается в условия, при которых работает крутящий вал.

- Изгиб. Заготовку сгибают и разгибают в нескольких направлениях.

- Сжатие. На материал давят попеременно с разных сторон.

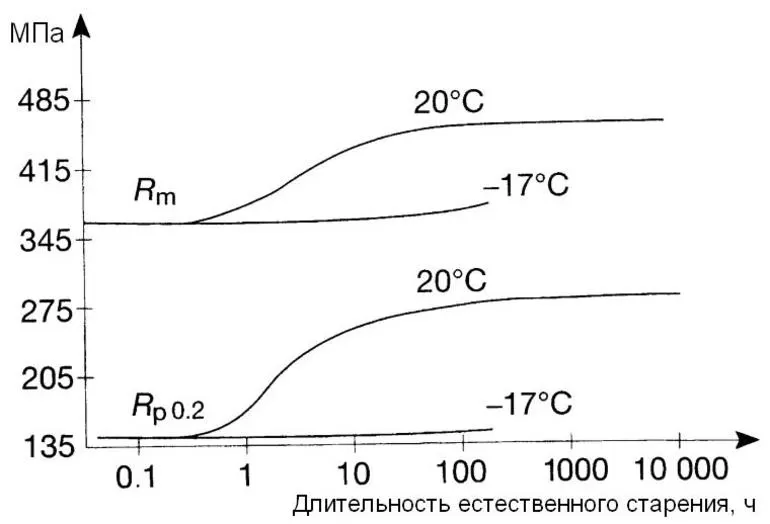

У одного и того же материала ПП может различаться. В качестве примера можно привести сталь. Она используется чаще, чем другие сплавы, потому что стальные конструкции показали себя как наиболее прочные, долговечные и устойчивые к неблагоприятным факторам. При этом они надёжны и не выделяют в атмосферу вредных веществ.

Существует несколько марок стали. Они производятся по разным технологиям, и в зависимости от этого различаются характеристики заготовок и конструкций. У обычных марок ПП составляет 300 Мпа. По мере увеличения содержания углерода прочность увеличивается. Самые твёрдые марки имеют показатель 900 МПа. Факторы, от которых зависят прочностные характеристики:

- количество полезных и нежелательных примесей;

- способ термической обработки (криообработка, закалка, отжиг).

Временное сопротивление и усталость

Между ПП и временным сопротивлением различным нагрузкам есть прямая связь. Второй показатель в документации и технической литературе обозначают символом Т. Он показывает, сколько длится деформация образца, когда на него воздействует постоянная нагрузка. Когда временное сопротивление прекращается, кристаллическая решётка вещества перестраивается. Это характерно для твёрдых материалов. В результате вещество становится более прочным, чем было до этого. Это явление называется самоупрочнением.

Ещё одна важная характеристика — усталость металла. Говоря о стали, применяют выражение «предел выносливости». Для обозначения используют символ R. Эта характеристика показывает, воздействие какой силы материал может переносить постоянно, а не разово. Во время эксперимента на образец оказывают давление заданной силы. Число воздействий составляет 107. За время испытаний материал не должен деформироваться или утратить исходные характеристики.

На проведение таких экспериментов уходит много времени, поэтому их проводят не всегда. Часто обходятся математическими вычислениями, рассчитывая все важные коэффициенты.

Пределом пропорциональности называют максимальную нагрузку, при которой сохраняется соотношение, определяемое законом Гука. Согласно ему, тело деформируется прямо пропорционально величине оказываемого на него воздействия. Каждый материал обладает определённой степенью упругости. Она может быть классической и абсолютной. Изменения могут быть обратимыми и необратимыми. Пример первого типа — пружина: пока на неё воздействуют, она сжимается, а когда нажатие прекращается, расправляется.

Определение характеристик

Материалы обладают не только прочностным пределом, но и другими характеристиками. В случае со сталью это твёрдость и способность воспринимать ударные нагрузки. Испытания проводят следующим образом: в заготовку вдавливают алмазный конус или шар. Алмаз — эталон твёрдости. Размер следа зависит от того, насколько крепок испытуемый образец. Чем от мягче, тем больше отпечаток, и наоборот.

Прочность на удар рассчитывают так: на образце делают срез, затем ударяют. Результаты показывают характеристику для участка, который наиболее уязвим. Другие механические свойства, для которых получают данные эмпирическим путём:

- Пластичность. Она показывает, до какой степени образец может изменять форму, сохраняя исходную структуру.

- Усталость. Эта категория отображает, как долго материал не теряет свойства, испытывая длительные нагрузки.

- Ударная вязкость. Характеристика означает, в какой степени вещество способно сопротивляться ударному воздействию.

По прочности вещества делятся на классы. Они различаются по одной или нескольким характеристикам. Так, для двух классов показатели ПП могут быть одинаковыми, а значения относительного удлинения или текучести — разными.

Удельная прочность — величина, производная от предельной. Её получают путём деления исходного показателя на плотность материала. Практическая ценность расчёта состоит в том, что знание характеристики позволяет применять материал для различных целей, а не просто располагать данными о ПП. Показатель меняется в зависимости от объёма, толщины и веса изделия. Пример: тонкий лист легче деформировать, чем толстый.

Предел прочности и пластичность тесно связаны. Чем меньше второй параметр, тем быстрее разрушается образец. Материалы, у которых высокая пластичность, лучше поддаются обработке, они пригодны для изготовления деталей путём штамповки. Пример: элементы кузова штампуют из листов стали. Если у сплава невысокая пластичность, он относится к хрупким, хотя может быть иметь отличные показатели твёрдости. Одно из таких веществ — титан. Он плохо изгибается и тянется, но по твёрдости превосходит многие другие сплавы.

Для улучшения прочностных характеристик в материалы вводят добавки. Другой способ — термообработка.

Предел прочности на растяжение — Ultimate tensile strength

Две тиски прикладывают растяжение к образцу, потянув за него, растягивая образец до тех пор, пока он не сломается. Максимальное напряжение, которое он выдерживает перед разрушением, является его пределом прочности на разрыв.

Предел прочности при растяжении ( UTS ), часто сокращаемый до предела прочности на разрыв ( TS ), предела прочности или в уравнениях, представляет собой максимальное напряжение, которое материал может выдержать при растяжении или растяжении перед разрушением. В хрупких материалах предел прочности на разрыв близок к пределу текучести , тогда как в пластичных материалах предел прочности может быть выше.

Предел прочности при растяжении обычно определяется путем проведения испытания на растяжение и регистрации зависимости инженерного напряжения от деформации . Наивысшая точка кривой напряжение-деформация — это предел прочности при растяжении и имеет единицы измерения напряжения. Эквивалентная точка для случая сжатия вместо растяжения называется прочностью на сжатие .

Предел прочности на растяжение редко используется при проектировании пластичных элементов, но он важен для хрупких элементов. Они сведены в таблицу для обычных материалов, таких как сплавы , композитные материалы , керамика , пластмассы и дерево.

Определение

Предел прочности материала при растяжении — это интенсивное свойство ; поэтому его значение не зависит от размера испытуемого образца. Однако, в зависимости от материала, это может зависеть от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, а также температура окружающей среды и материала для испытаний.

Некоторые материалы ломаются очень резко без пластической деформации , что называется хрупким разрушением. Другие, которые являются более пластичным, включая большинство металлов, испытывают некоторую пластическую деформацию и , возможно , сужения до того перелома.

Прочность на растяжение определяется как напряжение, которое измеряется как сила на единицу площади. Для некоторых неоднородных материалов (или для собранных компонентов) это может быть выражено как сила или как сила на единицу ширины. В Международной системе единиц (СИ) единицей измерения является паскаль (Па) (или кратное ему, часто мегапаскали (МПа), с использованием префикса СИ мега ); или, что эквивалентно паскалям, ньютонам на квадратный метр (Н / м 2 ). Обычная единица измерения в США — фунты на квадратный дюйм (фунт / дюйм 2 или фунт / кв. Дюйм). Килофунды на квадратный дюйм (ksi, или иногда kpsi) равны 1000 psi и обычно используются в Соединенных Штатах при измерении прочности на разрыв.

Пластичные материалы

Рисунок 1: «Инженерная» кривая напряжения-деформации (σ — ε), типичная для алюминия

1. Предел прочности

2. Предел текучести

3. Пропорциональное предельное напряжение

4. Разрушение

5. Деформация смещения (обычно 0,2%)

Многие материалы могут демонстрировать линейное упругое поведение , определяемое линейной зависимостью напряжения от деформации , как показано на рисунке 1 до точки 3. Упругое поведение материалов часто распространяется в нелинейную область, представленную на рисунке 1 точкой 2 ( «предел текучести»), до которого деформации полностью восстанавливаются при снятии нагрузки; то есть образец, нагруженный упруго при растяжении , удлиняется, но при разгрузке возвращается к своей первоначальной форме и размеру. За пределами этой упругой области для пластичных материалов, таких как сталь, деформации пластичны . Пластически деформированный образец не возвращается полностью к своим первоначальным размерам и форме при разгрузке. Для многих приложений пластическая деформация неприемлема и используется в качестве конструктивного ограничения.

После предела текучести пластичные металлы проходят период деформационного упрочнения, при котором напряжение снова увеличивается с увеличением деформации, и они начинают сужаться , поскольку площадь поперечного сечения образца уменьшается из-за пластического течения. В достаточно пластичном материале, когда образование шейки становится значительным, это вызывает изменение инженерной кривой напряжения-деформации (кривая A, рисунок 2); это связано с тем, что инженерное напряжение рассчитывается исходя из исходной площади поперечного сечения до образования шейки. Точка разворота — это максимальное напряжение на инженерной кривой напряжения-деформации, а координата инженерного напряжения этой точки — это предел прочности на растяжение, определяемый точкой 1.

Предел прочности на растяжение не используется при проектировании пластичных статических элементов, поскольку методы проектирования диктуют использование предела текучести . Однако он используется для контроля качества из-за простоты тестирования. Он также используется для приблизительного определения типов материалов для неизвестных образцов.

Предел прочности на растяжение является обычным инженерным параметром при проектировании элементов из хрупкого материала, поскольку такие материалы не имеют предела текучести .

Тестирование

Образец круглого прутка после испытания на растяжение

«Чашечная» сторона характерной картины разрушения «чашка — конус».

Некоторые части имеют форму «чашки», а некоторые — форму «конуса».

Как правило, испытание включает взятие небольшого образца с фиксированной площадью поперечного сечения, а затем его вытягивание тензометром с постоянной скоростью (изменение измерительной длины, деленной на исходную измерительную длину) до тех пор, пока образец не разорвется.

При испытании некоторых металлов твердость при вдавливании линейно коррелирует с пределом прочности на разрыв. Это важное соотношение позволяет осуществлять экономически важный неразрушающий контроль поставок объемного металла с помощью легкого, даже портативного оборудования, такого как портативные твердомеры по Роквеллу . Эта практическая взаимосвязь помогает обеспечению качества в металлообрабатывающей промышленности выйти далеко за рамки лабораторных и универсальных испытательных машин .

Типичная прочность на разрыв

Типичная прочность на разрыв некоторых материалов

| Материал | Предел текучести (МПа) | Предел прочности на разрыв (МПа) | Плотность (г / см 3 ) |

|---|---|---|---|

| Сталь, конструкционная сталь ASTM A36 | 250 | 400-550 | 7,8 |

| Сталь 1090 мягкая | 247 | 841 | 7,58 |

| Хромованадиевая сталь AISI 6150 | 620 | 940 | 7,8 |

| Сталь, Мартенситностареющая сталь 2800 | 2617 | 2693 | 8.00 |

| Сталь, AerMet 340 | 2160 | 2430 | 7,86 |

| Сталь, каротажный кабель Sandvik Sanicro 36Mo для прецизионной проволоки | 1758 | 2070 | 8.00 |

| Сталь, AISI 4130, закалка в воде 855 ° C (1570 ° F), состояние 480 ° C (900 ° F) | 951 | 1110 | 7,85 |

| Сталь, API 5L X65 | 448 | 531 | 7,8 |

| Сталь, высокопрочный сплав ASTM A514 | 690 | 760 | 7,8 |

| Акрил , прозрачный литой лист (ПММА) | 72 | 87 | 1,16 |

| Полиэтилен высокой плотности (HDPE) | 26-33 | 37 | 0,85 |

| Полипропилен | 12-43 | 19,7-80 | 0,91 |

| Сталь нержавеющая AISI 302 — холоднокатаная | 520 | 860 | 8,19 |

| Чугун 4,5% C, ASTM A-48 | 130 | 200 | 7.3 |

| Сплав » Ликвидметалл « | 1723 г. | 550-1600 | 6.1 |

| Бериллий 99,9% Be | 345 | 448 | 1,84 |

| Алюминиевый сплав 2014-Т6 | 414 | 483 | 2,8 |

| Полиэфирная смола (неармированная) | 55 | 55 | |

| Полиэстер и матовый ламинат 30% E-стекло | 100 | 100 | |

| Эпоксидный композит S-Glass | 2358 | 2358 | |

| Алюминиевый сплав 6061-Т6 | 241 | 300 | 2,7 |

| Медь 99,9% Cu | 70 | 220 | 8,92 |

| Мельхиор 10% Ni, 1,6% Fe, 1% Mn, остальное Cu | 130 | 350 | 8,94 |

| Латунь | 200 + | 500 | 8,73 |

| Вольфрам | 941 | 1510 | 19,25 |

| Стекло | 33 | 2,53 | |

| E-Glass | N / A | 1500 для ламината, 3450 для одних волокон | 2,57 |

| S-Стекло | N / A | 4710 | 2,48 |

| Базальтовое волокно | N / A | 4840 | 2,7 |

| Мрамор | N / A | 15 | 2,6 |

| Конкретный | N / A | 2-5 | 2,7 |

| Углеродное волокно | N / A | 1600 для ламината, 4137 только для волокон | 1,75 |

| Углеродное волокно (Toray T1100G) (самые прочные искусственные волокна) | Только 7000 волокон | 1,79 | |

| Человеческая прическа | 140-160 | 200-250 | |

| Бамбук | 350-500 | 0,4 | |

| Паучий шелк (см. Примечание ниже) | 1000 | 1.3 | |

| Паучий шелк, паук из коры Дарвина | 1652 | ||

| Шелк шелкопряда | 500 | 1.3 | |

| Арамид ( кевлар или тварон ) | 3620 | 3757 | 1,44 |

| СВМПЭ | 24 | 52 | 0,97 |

| Волокна из СВМПЭ (Dyneema или Spectra) | 2300-3500 | 0,97 | |

| Вектран | 2850-3340 | ||

| Полибензоксазол (Зилон) | 2700 | 5800 | 1,56 |

| Дерево, сосна (параллельно волокну) | 40 | ||

| Кость (конечность) | 104-121 | 130 | 1.6 |

| Нейлон формованный тип 6/6 | 450 | 750 | 1,15 |

| Нейлоновое волокно, вытянутое | 900 | 1.13 | |

| Эпоксидный клей | — | 12-30 | — |

| Резинка | — | 16 | |

| Бор | N / A | 3100 | 2,46 |

| Кремний , монокристаллический (m-Si) | N / A | 7000 | 2.33 |

| Волоконно-оптические волокна из сверхчистого кварцевого стекла | 4100 | ||

| Сапфир (Al 2 O 3 ) | 400 при 25 ° C, 275 при 500 ° C, 345 при 1000 ° C | 1900 г. | 3,9-4,1 |

| Нанотрубка из нитрида бора | N / A | 33000 | 2,62 |

| Алмаз | 1600 | 2800 (~ 80-90 ГПа в микромасштабе) | 3.5 |

| Графен | N / A | внутренняя 130000; инженерное дело 50000-60000 | 1.0 |

| Первые веревки из углеродных нанотрубок | ? | 3600 | 1.3 |

| Углеродные нанотрубки (см. Примечание ниже) | N / A | 11000-63000 | 0,037-1,34 |

| Композиты с углеродными нанотрубками | N / A | 1200 | N / A |

| Высокопрочная пленка из углеродных нанотрубок | N / A | 9600 | N / A |

| Железо (чистый монокристалл) | 3 | 7,874 | |

| Зубы Limpet Patella vulgata (Goethite) | 4900 3000-6500 |

^ a Многие значения зависят от производственного процесса, чистоты или состава. ^ b Многослойные углеродные нанотрубки обладают наивысшей прочностью на разрыв из всех когда-либо измеренных материалов: одно измерение составляет 63 ГПа, что все еще значительно ниже теоретического значения 300 ГПа. Первые жгуты из нанотрубок (длина 20 мм), предел прочности которых был опубликован (в 2000 г.), имели прочность 3,6 ГПа. Плотность зависит от способа изготовления, и наименьшее значение составляет 0,037 или 0,55 (сплошной). ^ c Прочность паучьего шелка сильно различается. Это зависит от многих факторов, включая вид шелка (каждый паук может производить несколько для разных целей), вид, возраст шелка, температура, влажность, скорость, с которой прикладывается напряжение во время тестирования, прикладываемое напряжение длины и способ изготовления шелка. собранные (принудительное шелушение или натуральное прядение). Значение, указанное в таблице, 1000 МПа, примерно соответствует результатам нескольких исследований с участием нескольких различных видов пауков, однако конкретные результаты сильно различались. ^ d Сила человеческого волоса зависит от этнической принадлежности и химического воздействия. Типичные свойства отожженных элементов

| Элемент | Юнга модуль (ГП) | Смещение или предел текучести (МПа) | Предел прочности (МПа) |

|---|---|---|---|

| кремний | 107 | 5000-9000 | |

| вольфрам | 411 | 550 | 550-620 |

| утюг | 211 | 80-100 | 350 |

| титан | 120 | 100-225 | 246-370 |

| медь | 130 | 117 | 210 |

| тантал | 186 | 180 | 200 |

| банка | 47 | 9-14 | 15-200 |

| цинковый сплав | 85-105 | 200-400 | 200-400 |

| никель | 170 | 140-350 | 140-195 |

| серебро | 83 | 170 | |

| золото | 79 | 100 | |

| алюминий | 70 | 15-20 | 40-50 |

| Свинец | 16 | 12 |

Смотрите также

- Предел прочности при изгибе

- Сопротивление материалов

- Растяжимая структура

- Стойкость

- Отказ

- Напряжение (физика)

- Модуль для младших

Рекомендации

дальнейшее чтение

- Джанколи, Дуглас, Физика для ученых и инженеров, третье издание (2000). Река Верхнее Седл: Зал Прентис.

- Кёлер Т., Фоллрат Ф. (1995). « Биомеханика нитей у двух пауков , плетущих сферы Araneus diadematus (Araneae, Araneidae) и Uloboris walckenaerius (Araneae, Uloboridae)». Журнал экспериментальной зоологии . 271 : 1-17. DOI : 10.1002 / jez.1402710102 .

- Т. Фоллетт, Жизнь без металлов

- Мин-Фэн И, Лурье О., Дайер М.Дж., Молони К., Келли Т.Ф., Руофф Р.С. (2000). «Прочность и механизм разрушения многослойных углеродных нанотрубок при растягивающей нагрузке» (PDF) . Наука . 287 (5453): 637-640. Bibcode : 2000Sci … 287..637Y . DOI : 10.1126 / science.287.5453.637 . PMID 10649994 . Архивировано из оригинального (PDF) 4 марта 2011 года.

- Джордж Э. Дитер, Механическая металлургия (1988). Макгроу-Хилл, Великобритания

- З.С. Смирнова, Л.М. Борисова, М.П. Киселева и др. Доклиническое изучение противоопухолевой активности производного индолокарбазола ЛХС-1208 // Российский биотерапевтический журнал. 2014. № 1. С. 129.

- Guardia, «La Médecine à travers les âges».

- Frédault, «Histoire de la médecine» (П., 1970).

- https://ru.wikipedia.org/wiki/%D0%9F%D1%80%D0%B5%D0%B4%D0%B5%D0%BB_%D0%BF%D1%80%D0%BE%D1%87%D0%BD%D0%BE%D1%81%D1%82%D0%B8.

- https://nauka.club/fizika/predel-prochnosti-pri-rastyazhenii.html.

- https://ru.xcv.wiki/wiki/Ultimate_tensile_strength.

- Мирский, «Хирургия от древности до современности. Очерки истории.» (Москва, Наука, 2000, 798 с.).

- Frédault, «Histoire de la médecine» (П., 1970).

- Frédault, «Histoire de la médecine» (П., 1970).

- М.П. Киселева, З.С. Шпрах, Л.М. Борисова и др. Доклиническое изучение противоопухолевой активности производного N-гликозида индолокарбазола ЛХС-1208. Сообщение I // Российский биотерапевтический журнал. 2015. № 2. С. 71-77.