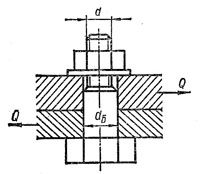

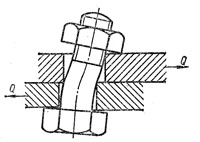

Болт поставлен без зазора в отверстие из-под развертки

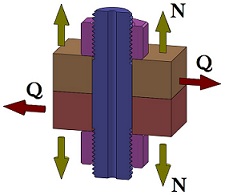

Силы, перпендикулярные к оси болта, вызывают срез. Условие прочности болта

где τср — расчетное напряжение на срез, Н/мм2;

τср — (0,2 — 0,3)σt -допускаемое напряжение на срез;

σt — предел текучести материала болта, Н/мм2

Q — сила, действующая на соединение, Н;

i — число плоскостей среза (на рисунке i = 1);

d б — диаметр ненарезанной части болта, мм.

Поверхности контакта соединяемых деталей и ненарезанной части болта проверяют на смятие:

σсм — расчетное напряжение смятия, Н/мм2;

δ min — наименьшая толщина соединяемых деталей, находящихся в контакте с болтом мм;

[σ] см — допускаемое напряжение смятия, Н/мм2:

для стали углеродистой [σ] см — (0,8 — 1,0)σ т ;

для стали легированной [σ] см — (0,6 — 0,8)σ т

для чугуна [σ] см — (0,6 — 0,8)σ пчр

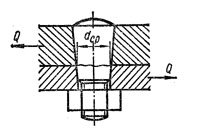

Расчет прецизионных (призонных) болтов, которые вставляют в конические отверстия

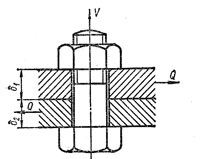

Болт, поставленный с зазором, воспринимает нагрузку, перпендикулярную к оси

Силу, с которой нужно затянуть болт — ее называют силой затяжки и определяют из условия, — чтобы не было сдвига деталей, т. е. чтобы сила трения Т на стыках соединяемых деталей была не меньше сдвигающей силы, обычно принимают с учетом запаса против сдвига деталей T = 1,2Q.

Для болта в данном соединении требуемая сила затяжки

где Q — сдвигающая сила;

i — число стыков ( i = 1);

f — коэффициент трения для стыка.

Для сухих обработанных стыков стальных или чугунных деталей

f = 0,10…0,15; то же при наличии масляной пленки f = 0,06.

В стыках стальных конструкций:

при пескоструйной обработке стыка f = 0,5;

при обработке пламенем газовой горелки f = 0,4;

при необработанных стыках (со следами окалины) f = 0,3;

при окраске алюминиевым порошком f = 015;

при окраске антикоррозионной краской f = 0,10;

при окраске свинцовым суриком f = 0,06

По найденной силе затяжки V рассчитывают болт на совместное действие растяжения и кручения. На практике влияние кручения для стандартных метрических резьб учитывают приближенно, вводя коэффициент 1,3. Тогда условие прочности

где F1 = πd21/4 — площадь поперечного сечения по внутреннему диаметру резьбы, мм2;

[σ]p = σ т/ [n] — допускаемое напряжение, Н/мм2

σ т — предел текучести материала болта, Н/мм2;

[n] — требуемый коэффициент запаса:

при контролируемой затяжке для болтов из углеродистой стали [n] = 1,6; для болтов из легированной стали [n] = 2

при неконтролируемой затяжке коэффициенты запаса [n] принимают в зависимости от диаметра резьбы:

Значения [n] при номинальном диаметре резьбы d, мм

| Материал болтов | Ø 6 — 16 | Ø 16 — 30 | Ø 30 — 60 |

| Углеродистая сталь | 5 — 4 | 4 — 2,5 | 2,5 — 1,7 |

| Легированная сталь | 6,5 — 5 | 5 — 3,3 | 3,3 — 3 |

На практике чаще приходится иметь дело с неконтролируемой затяжкой. Поэтому для затянутых болтов с резьбой от М6 до М48 при неконтролируемой затяжке подсчитаны допускаемые осевые нагрузки [Р], которые приведены в таблице

Допускаемые осевые нагрузки [P] в кН для затянутых болтов при неконтролируемой затяжке

| Материал | Ст 3 | Сталь 35 | Сталь 45 | 12ХН2 | 40Х |

|---|---|---|---|---|---|

| σ т, Н/мм2 | 210 | 320 | 360 | 600 | 800 |

| М6 | 0,80 | 1,20 | 1,35 | 1,75 | 2,30 |

| М8 | 1,45 | 2,20 | 2,50 | 3,20 | 4,20 |

| М10 | 2,55 | 3,90 | 4,40 | 5,50 | 7,30 |

| М12 | 3,70 | 5,70 | 6,40 | 8,00 | 10,50 |

| (М14) | 5,75 | 8,80 | 9,90 | 13,00 | 17,50 |

| М16 | 7,90 | 12,00 | 13,50 | 18,00 | 24,00 |

| (М18) | 9,60 | 14,50 | 16,50 | 22,00 | 29,50 |

| М20 | 14,00 | 21,50 | 24,00 | 31,00 | 41,00 |

| (М22) | 20,00 | 31,00 | 35,00 | 43,00 | 58,00 |

| М24 | 23,50 | 36,00 | 40,00 | 50,00 | 67,00 |

| (М27) | 37,00 | 56,00 | 63,00 | 80,00 | 105,00 |

| М30 | 45,00 | 69,00 | 77,00 | 98,00 | 130,00 |

| М36 | 73,00 | 110,00 | 125,00 | 145,00 | 195,00 |

| М42 | 100,00 | 150,00 | 170,00 | 200,00 | 270,00 |

| М48 | 130,00 | 235,00 | 255,00 | 275,00 | 365,00 |

Примечание. Размеры болтов, заключенные а скобки, применять не рекомендуется

Уточненный расчет

При более точных расчетах определяют эквивалентное напряжение

где, напряжение растяжения в поперечном сечении нарезанной части болта

наибольшее напряжение кручения в поперечном сечении нарезанной части болта

момент в резьбе

d2 — средний диаметр резьбы;

λ — угол подъема резьбы;

ρ ‘ — приведенный угол трения, определяемый из соотношения

f — коэффициент трения

условный коэффициент трения между витками резьбы с углом профиля а или иначе приведенный коэффициент трения.

Условие прочности

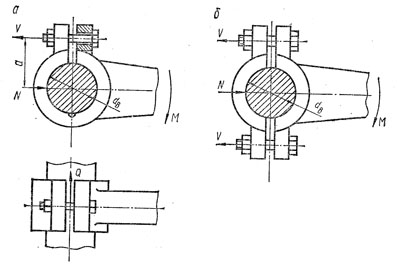

Болты клеммового (фрикционно — винтового) соединения

а — клемма с разрезной ступицей; б — клемма с разъемной ступицей

Эти болты также ставятся с зазором. Их затягивают так, чтобы момент трения М тр на стыке вала и клеммы был не меньше вращающего момента М; обычно принимают с учетом запаса сцепления М тр=1,2М

В общем случае клеммы могут быть нагружены одновременно осевой силой Q и вращающим моментом М. Клемма с разрезной ступицей менее удобна, чем клемма с разъемной ступицей. Последнюю можно устанавливать в любой части вала, не трогая насаженных на вал деталей.

Требуемая сила затяжки болтов клеммовых соединений зависит от принятого закона распределения давлений на поверхности контакта ступицы клеммы и вала. Наиболее неблагоприятной является посадка клеммы с большим зазором, когда контакт полуступиц с валом происходит по линиям; при затяжке болтов линейный контакт переходит в контакт по узкой площадке. При небольших зазорах, что соответствует в незатянутом состоянии посадкам h6 или g6, после затяжки закон распределения давлений оказывается близким к косинусоидальному. Наличие натяга в незатянутом соединении, что соответствует посадкам r6 или n6, обеспечивает после затяжки примерно равномерное распределение давлений

Рассматривается общий случай действия осевой силы Q и вращающего момента М. Расчет ведут либо по равнодействующей осевой и окружной сил, приведенной к поверхности контакта

либо отдельно по моменту М, стремящемуся повернуть клемму, и по силе Q, стремящейся сдвинуть клемму по валу.

Необходимая сила V затяжки болта

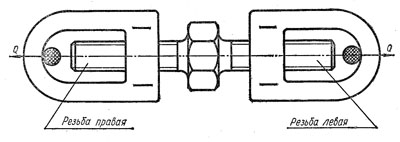

Винт нагружен осевой силой Q; возможно подтягивание под нагрузкой

Винты стяжных устройств работают на растяжение от внешних сил Q и на кручение от момента в резьбе М р

Расчет на прочность проводят по формуле

с заменой V на Q.

Болт с внецентренной растягивающей нагрузкой

При затяжке такой болт, имеющий эксцентричную или костыльную головку, испытывает растяжение, изгиб и кручение

Наибольшее суммарное нормальное напряжение

При значительных эксцентриситетах (е >0,1d) влияние кручения мало и его не учитывают. Тогда условие прочности

При малых эксцентриситетах (е <0,1d) расчет выполняют на совместное действие растяжения, изгиба и кручения

где

Изгиб болта (шпильки) может вызываться не только эксцентричностью нагружения, обусловленного формой головки болта, но и возникать из-за перекоса опорных поверхностей. Так, при перекосе торца гайки напряжения изгиба в поперечном сечении стержня шпильки

где Θ = Ml/EJ — угол перекоса в радианах;

Е — модуль продольной упругости материала шпильки;

d ст — диаметр стержня шпильки;

l — длина шпильки

Напряжения изгиба в поперечном сечении нарезанной части шпильки

Из формулы следует, что для уменьшения напряжений σ и’ необходимо изготовлять шпильку с возможно меньшим диаметром стержня d cт

Затянутый болт дополнительно нагружается осевой нагрузкой

Крепление крышек двигателей внутреннего сгорания, автоклавов и сосудов, находящихся под внутренним давлением.

Болты такого соединения должны быть при монтаже затянуты так сильно, чтобы гарантировать герметичность после приложения осевой нагрузки.

При соединении стальных или чугунных деталей ориентировочный расчет болта можно проводить на растяжение силой

Р = 1,3Q

где Р — осевая сила, действующая на болт, от предварительной затяжки;

Q — внешняя осевая сила

Допускаемые напряжения и расчет болта

Расчет на прочность резьбового соединения обычно производят по одному критерию −прочности нарезанной части. При этом внутренний диаметр резьбы принимают равным

d1 = d — 0.94p (10.8)

где d — наружный (номинальный) диаметр резьбы.

Таблица 10.1- Параметры резьбы

| Номинальный диаметр резьбы, d | Резьба с крупным шагом | Резьба с мелким шагом | |

| шаг резьбы р | средн. диаметр d2 | шаг резьбы р | средн. диаметр d2 |

| 1,5 | 9,02 | 1,25 | 9,18 |

| 1,75 | 10,86 | 1,25 | 11,18 |

| 14,7 | 1,5 | 15,02 | |

| 2,5 | 18,37 | 1,5 | 19,02 |

| 22,05 | 22,7 |

Определив по формуле (7) и (8) внутренний и средний диаметр резьбы, по таблице 10.1 находим размер резьбы болта и ее шаг. Например, вычисленному среднему диаметру болта d2 = 14,7 мм соответствует болт с номинальным диаметром резьбы 16 мм и крупным шагом 2 мм т.е. М16 х 2.

Основные случаи расчетов резьбовых соединений

Существует 6 случаев расчета резьбовых соединений, рассмотрим первые два из них.

Случай

Болт нагружен только внешней растягивающей силой (грузовой крюк подъемного крана). Гайка свободно навинчивается на стержень и фиксируется шплинтом (рисунок 10.7).

Рисунок 10.7 — Грузовой крюк

Внутренний диаметр d1 резьбы болта, определяется из условия прочности на растяжение

, (10.9)

откуда , (10.10)

где F — растягивающая сила,

σТ допускаемое напряжение,

σТ — предел текучести (по таблице).

По значению d1 из таблицы выбирают шаг и резьбу.

Случай

Болт затянут силой F0, внешняя нагрузка отсутствует — болты для крепления крышек корпусов механизма. Здесь болт испытывает растяжение и кручение. Эти силы заменяют одной Fрасч

Fрасч=1,3F0, (10.11)

, (10.12)

откуда , (10.13)

где , (10.14)

σТ− предел текучести материала болта,

− коэффициент запаса прочности (по таблице).

В начале расчета ориентировочно задают диаметр резьбы и по таблице принимают . Если после расчета получается диаметр, который не лежит в принятом интервале, задаются другим диаметром и расчет повторяют. Для грузовых соединений диаметр болта принимают равным не менее 8 мм.

Класс прочности и материалы резьбовых деталей

Стальные винты, болты и шпильки изготавливают 12 классов прочности, которые обозначают двумя числами 3.6, 4.6, 4.8, 5.6, 5.8, 6.6…14.9.

Первое число умноженное на 100 указывает минимальное значение предела прочности σв в МПа, а произведение чисел умноженные на 10 — значение предела текучести σТ (для класса 3.6 приблизительно 200, а для класса 4,6: 4 х 6 х 10 = 240) и т. д.

Таблица 10.2-Класс и пределы прочности резьбовых деталей

| Класс прочности | Предел прочности σв МПа | Предел текучести σT МПа | Марка стали |

| min | max | болта | гайки |

| 3,6 | 340. 300 | Ст 3; 10 | Ст 3 |

| 4,6 | Ст 3 | ||

| 5,6 | 30; 35 | ||

| 6,6 | 35; 45; 401 |

Пример:

Определить диаметр резьбы болта скобы грузового крана по условию прочности, если F=17 кН класс прочности 5.6.

1. По таблице находим σТ=5· 6 ·10 = 300 МПа

σp= 0,6 ·300 = 180 МПа

2. Внутренний диаметр резьбы болта

Определяем наружный и средний диаметр резьбы

d= d1/ 0,8 = 10,96/0,8 = 13,70 мм

d2 = (d1 + d)/2 = (10,96 + 13,70)/2 = 12,33 мм

По таблице 3.1 принимаем номинальный диаметр резьбы больше чем 12 мм, т.е. d = 16 мм с шагом 2 мм. Тогда болт будет иметь обозначение М16х2.

Стандартные крепежные резьбовые детали общего назначения изготавливают из низко и среднеуглеродистых сталей Ст3; 10; 20; 35.

Легированные стали — 35х30хГСА применяются для ответственных винтов, болтов, гаек и шпилек.

Для защиты от коррозии детали оксидируют, омедняют, оцинковывают, хромируют и т. д.

Кроме стали, могут применяться неметаллические материалы (нейлоны, полиамиды и др.).

, -,

(-) N =

(-) Q =

= º

.

()

2:

()

:

— :

— :

:

— :

:

[d] =

x

:

:

:

:

:

x

:

: Fw = .

: Qw = .

: .

:

— : [σ] = ;

— : [τ] = .

: D = .

: = .

: d3 = .

:

: K1 = ; : K1 = .

: Km = .

:

ζ = ; ζ1 = .

:

:

Aw = ¼π(d32 — d2) = ¼π(2 — 2) = 2.

:

AD = ¼π(D2 — d2) = ¼π(2 — 2) = 2.

:

Ww = 1/16πD3 (1 — d4/D4) =

= 1/16π×3 (1 — 4/4) = 3.

:

= ζFwD/z = ××/() = .

Fw:

= ζ1FwD/z = ××/() =

= = .

:

τw = Qw/(Awz) = / = .

:

τw = Qw/(ADz) = / = .

:

σw = Fw/(Awz) = / = .

:

τp = Fw/(πd3hzK1Km) =

= /(π×××××) = .

:

τsw = /Ww = / = .

:

τp = Fw/(πDhzK1Km) =

= /(π×××××) = .

:

1) — , !

2) -7-002-86. -7-002-86 .

3) : -7-002-86, II-23-81 ( 16.16660.2011), 52627-2006 — 2.0; 52857.4-2007, -10-249-98 — .

4) 100 000 .

5) .

6) , 24705-2004: . .

7) -7-002-86, 52857.4-2007, -10-249-98, II-23-81 ( 16.16660.2011) , . 52857.4-2007 8724-2002: . .

( 8724-2002: . ). .

( 8724-2002: . ). .

9) . .

10) .

11) — ! .

:

12) , . . — .

, On-line:

:

1) -7-002-86. . ().

2) 52857.4-2007. . . . ().

3) -10-249-98. . ().

4) 16.13330.2011 ( II-23-81). . . ().

5) 52627-2006. , . . ().

6) 9150-2002. . . ().

7) 8724-2002. . . ().

24705-2004. . . ().

24705-2004. . . ().

( -7-002-86)

3.9

3.9.1

3.9.1.1 , :

M = ζ * F0w * d0 * / z,

F0w — (), ;

d0 — (), ;

z — ();

ζ = 0.13 — , ζ = 0.18 — .

:

M = ζ1 * F0w * d0 * / z,

ζ1 = 0.26 — , ζ = 0.37 — .

M = 0.

3.9.1.3 :

3.9.1.4 :

3.9.2 ()

3.9.2.1 :

d1 — () ( 24705-2004 d3 — ), ;

h — , ;

K1 — : K1 = 0.87 — , K1 = 0.75 — ();

Km — , ( 5.9 -7-002-86).

5.9 -7-002-86

| Rm / Rm | Km | |

| 1.3 | 0.7 — 0.75 0.65 — 0.7 | |

| 1.3 | 0.55 — 0.6 |

:

: , , — .

, ? !

(02.06.2021)

, , 16.13330

(18.04.2021)

!

(13.01.2021)

. , , ?

(21.07.2020)

, .

(05.06.2020)

! . …

(04.06.2020)

!!!!

(14.05.2020)

.

(22.01.2020)

. …

(02.12.2019)

, . .

(05.09.2019)

(09.07.2019)

?

(09.07.2019)

0, . — =0. .. , …???

(10.04.2019)

0, . — =0. .. , …???

(05.12.2018)

. — .

(18.07.2018)

..

(23.06.2018)

!!! !

(25.05.2018)

(10.04.2018)

3- , !! — , ???

(27.03.2018)

! , , : 1) , . 2) . , . 3) , . 4) , .

(02.03.2018)

— ?

(15.02.2018)

, ! , , , .

(14.02.2018)

, . . !

(29.01.2018)

— .

(22.01.2018)

, , ! , , . , !

(13.12.2017)

, , .

(24.11.2017)

.

(22.11.2017)

.

(06.11.2017)

. , 2 . , . ?

(24.10.2017)

. . , . .

Admin (20.10.2017)

, , , 3 2,5, . , , , — ! , , 3 35 300 , !

Mikhail (20.10.2017)

2 4 ( ) . . (). .

(26.09.2017)

16.13330.2011() .5 Rbt ; Rbs — ; 8.8 — Rbs 330 — Rbt 450 160 320 ? noname . 18.2.6 — .. . , .

Admin (18.09.2017)

, ! .

(17.09.2017)

, , -7-002-86.

(07.09.2017)

! . k =

(07.07.2017)

!

(07.07.2017)

, !

(25.05.2017)

, !

(17.05.2017)

, . ,

(16.05.2017)

, !

(25.04.2017)

, — ,

(25.04.2017)

Admin (18.04.2017)

. .

(18.04.2017)

. (. -7-002-76). .

(27.03.2017)

., — .

Admin (27.03.2017)

.. Ctrl C Word? ?

(26.03.2017)

Word

(16.02.2017)

. ?

(21.01.2017)

, 30 ? , ?

(26.12.2016)

!!!

(21.12.2016)

Google Play

Admin (10.09.2015)

, , : 8.8, 10.9, 12.9

Admin (10.09.2015)

shift-F5

(04.09.2015)

, . .

Admin (17.07.2015)

!

(17.07.2015)

, . .

Rus (14.05.2015)

20 19, , 89% 10.40 .

(07.05.2015)

. ))!!!

Admin (08.04.2015)

!!! !!!

(08.04.2015)

d1, d3. , . .

(18.03.2015)

, -7-002-86 d3, d1 . d1?

Admin (10.03.2015)

. , ,? . . 215 . 30 4,8.

Alex (10.03.2015)

Alex, . . . . . , , , 52627.

Admin (05.03.2015)

, , . . ( PDF), . 1. , , , — ( , , , — , PDF — . .) — — … . 2. , , . . 3. , — , — .

(04.03.2015)

, . .

Admin (24.01.2015)

: ! «» , , «» ( ): 1) 1 » N» » () N»,- » …»; 2) , «…» » » . , «σw= Fw/Aw» «σw = Fw/Aw*(n)» .. «σw = Fw/Aw = 80000/128 = 312.5 > 295 — !» (80000/128=625, 312.5; , 2 «»: 80000/128*2=312,5).

(23.01.2015)

20 *

(05.10.2014)

,

Admin (17.07.2014)

!!)) ( ) )

(16.07.2014)

, : , , 16. , 1-3. . .

Admin (11.07.2014)

, , 16 (12,8)? 16 , . !

Admin (11.07.2014)

Pavlentich, * ( , )

Pavlentich (11.07.2014)

Sego, ^3

Sego (10.07.2014)

.. , , … … .. .. — , / ..

VladF (20.06.2014)

?

(11.06.2014)

,

Admin (18.02.2014)

. , , ()

oleg (30.09.2013)

! . , :). () 1285 35 128.5 . !!!

Admin (26.09.2013)

35 1285 ? 52857.4-2007 130 ( .1).

iluh (26.09.2013)

…..

derl (26.08.2013)

: /*, *,

Vik (19.08.2013)

. , , ?. ?

Admin (27.05.2013)

1275 637,5 . , 10 14000 7000

(27.05.2013)

, !

Aleksey (21.05.2013)

» :» » :» ? , ..

(21.05.2013)

. , . .

Admin (14.04.2013)

-7-002-86 (. 411) . D, d3. !

(11.04.2013)

! ! !

Admin (20.03.2013)

70 52857.4-2007 35 1275 637,5 . , 1, 0.37

(20.03.2013)

, !

admin (06.02.2013)

«» » «

aleksey (06.02.2013)

?

Admin (05.02.2013)

.

(05.02.2013)

. 52627 . !

Admin (31.01.2013)

(30.01.2013)

. , — ! !

Admin (24.01.2013)

— , , ?

(24.01.2013)

( — ). ( ), () 1. .

Admin (23.01.2013)

(), — ? ? , (). ().

(22.01.2013)

. !

Admin (02.12.2012)

, 14172 ( — 116, 232) 25-2005 — 23 ( — 568, — 784). 121810 21 ( — 490, — 196), — 1063, — 531,5.

(01.10.2012)

: IE, Opera, Mozilla, Chrome Google. Chrome Yandex

Допускаемые напряжения для расчета резьбовых соединений

Допускаемые напряжения растяжения для винтов, болтов и шпилек определяют по зависимости [1, с.73]: [ σ Р ] = σТ / [ s ]Т , (20) где σТ — предел текучести материала, из которого изготовлен болт, МПа; [ s ]Т — коэффициент запаса прочности материала при расчете болтов в соединениях с неконтролируемой затяжкой (табл. 4). Таблица 4 — Значения коэффициента запаса прочности [ s ]Т для расчета болтов в соединениях с неконтролируемой затяжкой [1, с.73]

При контролируемой затяжке соединения значение допускаемого коэффициента запаса прочности [s] не зависит от параметров резьбы: [ S ]= 1,7…2,2 для углеродистых сталей; [ S s ] = 2 … 3 для легированных сталей. Допускаемые напряжения среза для стандартных винтов (болтов) рекомендуется принимать: [ t СР ]= (0.2 …0.3) s Т [1, с.75]. Допускаемые напряжения смятия [3, с. 89]: при соединении стальных деталей [ s СМ ] = 0,8 s Т ; при соединении чугунных деталей [ s СМ ] = (0,4…0,5) s В . Выбор исходных данных к проектированию соединений Исходные данные для проектирования неразъемного соединения следует выбирать в соответствии с номером задачи и вариантом по Приложению 1. Исходные данные для проектирования разъемного соединения следует выбирать в соответствии с номером задачи и вариантом по Приложению 2. Основная литература 1. Куклин Н.Г. Детали машин. Учебник. / Н.Г. Куклин, Г.С. Куклина, В.К. Житков. — М.: Высш. школа, 2005. — 396 с. 2. ГОСТ 2.315-68 Единая система конструкторской документации. Изображения упрощенные и условные крепежных деталей. М.: Издательство стандартов, 2009. — 11с. Дополнительная литература 3. Дмитриев В.Г., Иванов С.Д., Гузенков П.Г. Детали машин. Учебник. — М.: МГОУ, 2001. — 304 с. 4. Орлов П.И. основы конструирования: В 2 Кн. Кн. 2. — М.: Машиностроение, 1988. — 544с.: ил. 5. Теория механизмов и машин и детали машин. Методические указания и задания на контрольные и курсовую работы. / Гузенкова М.П., Серебренников В.И., Симонян А.А. — М.: Высш. шк. , 1983. — 78 с., ил. Приложение 1 Задача 1 [5, с. 40]. Проверить прочность сварных швов зубчатого колеса, соединяющих диск с ободом и со ступицей (рис. 1.1). Материал диска — сталь Ст. З, а ступицы и обода — сталь 35. Передаваемая валом мощность Рпри угловой скорости ω, размеры катетов сварных швов: k 1 = 8 мм, k 2= 10 мм. Нагрузка статическая. Сварка ручная электродом Э42. Рисунок 1.1 — Сварное зубчатое колесо Таблица 1.1 — исходные данные к расчетам [5, с. 40]

Приложение 1 Задача 2 [5, с. 41]. Рассчитать сварное соединение растяжки с косынкой, приваренной к плите (рис. 2). Подобрать сечение растяжки, выполненной из уголков. α — угол наклона растяжки. F — усилие, приложенное к уголкам. Нагрузка статическая. δ — толщина косынки; δ = 10 мм. Сварка ручная. Рисунок 1.2 — Сварное соединение растяжек с косынкой Таблица 1.2 — исходные данные к расчетам

Приложение 1 Задача 3 [5, с. 41]. Рассчитать клепаную конструкцию (рис. 1.3), состоящую из косынки и двух уголков.Определись номер профиля уголков и число заклёпок. F — сила, приложенная к уголкам. Нагрузка статическая. Материал косынки и заклёпок — сталь Ст. З. Рисунок 1.3 — Клепаное соединение двух уголков с косынкой Таблица 1.3 — исходные данные к расчетам Параметры | Варианты исходных данных | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| F, кН | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| δ, мм | 10 | 10 | 10 | 12 | 12 | 12 | 12 | 15 | 15 | 15 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Приложение 1

Задача 4 [ 5, с. 42].

Определить допускаемую силу [ F ], которая может быть приложена, исходя из прочности, сварных швов, на конце клеммового рычага (рис. 4.1).

а — размер рычага у места сварки.

к — размер катета шва.

Материал рычага — сталь Ст. З.

Сварка ручная.

Рисунок 1.4 — Сварной клеммовый рычаг

Таблица 1.4 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| а, мм | 35 | 45 | 55 | 60 | 70 | 80 | 90 | 90 | 100 | 110 |

| L , мм | 0,65 | 0,70 | 0,75 | 0,80 | 0,85 | 0,80 | 0,90 | 0,95 | 1,0 | 0,95 |

| k , мм | 5 | 6 | 7 | 8 | 10 | |||||

Приложение 1

Задача 5 [5, с. 42].

Рассчитать сварное соединение стойки ручной лебёдки с плитой.

F — сила натяжения каната. Нагрузка статическая.

α -угол наклона силы F (см. рис. 5.1).

δ — толщина стойки; δ=12 мм.

L — расстояние между стойками; L = 600мм.

Н — высота оси барабана.

а — крайнее положение каната на барабане относительно стойки;

а =100 мм.

Материал плиты и стойки — сталь Ст. 3. Сварка ручная.

Рисунок 1.5 — Сварная рама для барабана лебедки

Таблица 1.5 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 36 | 26 | 37 | 27 | 48 | 28 | 39 | 49 | 25 | 50 |

| Н, мм | 700 | 600 | 500 | 700 | 600 | 500 | 700 | 600 | 500 | 700 |

| α, рад. | π/4 | π/6 | π/9 | π/12 | π/9 | π/4 | π/6 | π/9 | π/12 | π/4 |

Приложение 1

Задача 6 [5, с. 43].

Рассчитать сварные швы хомута с двутавровой балкой и подобрать сечение хомута : b х δ (рис. 6).

Материал хомута — сталь Ст. 3.

F — усилие, приложенное к хомуту. Нагрузка статическая.

Сварка ручная.

Рисунок 1.6 — Сварное соединение хомута с двутавровой балкой

Таблица 1.6 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 110 | 120 | 130 | 140 | 150 | 160 | 170 | 180 | 190 | 200 |

Приложение 1

Задача 7.

Проверить прочность клёпаного соединения уголков с косынкой.

F — усилие, приложенное к уголкам. Нагрузка статическая.

Материал деталей конструкции — сталь Ст. 3.

Рисунок 1.7 — Клепаное соединение

Таблица 1.7 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 450 | 260 | 350 | 280 | 320 | 360 | 400 | 300 | 250 | 420 |

| L , мм | 1000 | 500 | 700 | 650 | 950 | 550 | 600 | 750 | 900 | 850 |

| δ, мм | 15 | 20 | 10 | 15 | 12 | 10 | 20 | 15 | 12 | 10 |

Приложение 1

Задача 8 [5, с. 43].

Рассчитать заклепки, крепящие скобы «А» к косынке «В» и косынку к швеллеру «С» (рис. 1.8).

2F — сила, приложенная к блоку. Нагрузка статическая.

Материал деталей конструкции — сталь Ст. З.

Рисунок 1.8 — Клепаное соединение

Таблица 1.8 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F, кН | 10 | 12 | 14 | 17 | 20 | 25 | 30 | 35 | 40 | 45 |

Приложение 1

Задача 9.

Рассчитать клепаное стыковое соединение двух полос.

Материал полос и накладок — сталь Ст. 3.

F — усилие, приложенное к каждой полосе.

δ — толщина каждой полосы.

δ1 — толщина каждой накладки.

В — ширина деталей соединения.

Рисунок 1.9 — Клепаное соединение

Таблица 1.9 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 420 | 260 | 350 | 400 | 250 | 370 | 280 | 320 | 410 | 360 |

| δ, мм | 10 | 12 | 15 | 10 | 12 | 15 | 10 | 12 | 15 | 10 |

Приложение 1

Задача 10 [5, с. 45].

Рассчитать на равнопрочность швы сварного соединения косынки с растяжками в виде двух уголков.

Подобрать номер уголков (рис. 1.10).

F — сила, приложенная к уголкам.

Нагрузка статическая,

Сварка ручная.

Рисунок 1.10 — Сварное соединение уголков с косынкой

Таблица 1.10 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F, кН | 60 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | 150 |

| Марка электрода | Э 42 | Э 45 | ||||||||

Приложение 2

Задача 1 [ 5, с. 46 ].

Определить количество и диаметры болтов, соединяющих барабан грузовой лебёдки с зубчатым колесом (рис. 2.1).

D 1 — диаметр барабана, мм;

D 2 — диаметр окружности, по которой расположены болты, мм;

F — усилие на барабане (грузоподъёмность лебёдки), кН;

Нагрузка статическая. Болты стандартные.

Расчет произвести по двум вариантам:

1) болты установлены в отверстия соединяемых деталей с зазором;

2) болты установлены в отверстия соединяемых деталей без зазора, по переходной посадке.

Рисунок 2.1 — Болтовое соединение зубчатого колеса и барабана лебедки

Таблица 2.1 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 12 | 15 | 17 | 19 | 21 | 23 | 25 | 27 | 29 | 31 |

| D 1 , мм | 200 | 250 | 300 | 350 | 400 | 450 | 350 | 200 | 300 | 400 |

| D 2 , мм | 350 | 400 | 450 | 500 | 520 | 550 | 600 | 400 | 500 | 600 |

Приложение 2

Задача 2 [ 5, с. 47].

Определить диаметры болтов, соединяющих полумуфты в поперечно-свертной муфте (рис. 2.2).

D 0 — диаметр окружности, на которой расположены оси болтов;

m — количество болтов;

Р — передаваемая валом мощность, кВт;

ω — угловая скорость вращения муфты, рад/с;

Нагрузка постоянная.

Расчет произвести по двум вариантам:

1) болты установлены в отверстия полумуфт с зазором;

2) болты установлены в отверстия полумуфт без зазора, по переходной посадке.

Рисунок 2.2 — Поперечно-свертная муфта

Таблица 2.2 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Р, кВт | 9 | 12 | 14 | 16 | 18 | 22 | 24 | 27 | 30 | 32 |

| ω, рад/с | 8π | 7π | 5π | 9π | 6π | 4π | 5π | 6π | 7π | 4π |

| m, шт. | 4 | 6 | 4 | 6 | 4 | 6 | 4 | 6 | 4 | 6 |

| D 0, мм | 135 | 135 | 155 | 155 | 160 | 160 | 180 | 180 | 200 | 200 |

Приложение 2

Задача 3 [ 5, с. 47].

Определить диаметры болтов, соединяющих косынку с полосовой сталью (рис. 2.3).

F- сила, приложенная к косынке, кН;

δ — толщина косынки, мм;

L- длина консоли, мм;

t- шаг расположения болтов, мм.

Материал полосы и косынки — сталь Ст. 5.

Нагрузка постоянная.

Расчет произвести по двум вариантам:

1) болты установлены в отверстия полумуфт с зазором;

2) болты установлены в отверстия полумуфт без зазора, по переходной посадке.

Рисунок 2.3 — болтовое соединение

Таблица 2.3 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 10 | 9 | 8 | 7 | 6 | 5 | 4 | 3 | 8 | 5 |

| δ, мм | 15 | 12 | 10 | 15 | 12 | 10 | 15 | 12 | 10 | 15 |

| L , мм | 300 | 350 | 400 | 450 | 500 | 550 | 600 | 650 | 700 | 800 |

| t , мм | 100 | 110 | 120 | 130 | 200 | 200 | 200 | 250 | 250 | 300 |

Приложение 2

Задача 4.

Рассчитать болты клеммового соединения ступицы маховика с валом (рис. 2.4).

d — диаметр вала, мм;

[τ кр] — допускаемые напряжения на кручение для материала вала, МПа.

Рисунок 2.4 — Клеммовое соединение

Таблица 2.4 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| d, мм | 40 | 45 | 50 | 55 | 60 | 60 | 55 | 50 | 45 | 40 |

| а, мм | 50 | 60 | 80 | 70 | 80 | 85 | 100 | 90 | 80 | 60 |

| L, мм | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 450 | 400 | 300 |

| F, кН | 1,5 | 1,2 | 1,1 | 1,4 | 0,9 | 1,3 | 0,9 | 0,8 | 1,2 | 1,3 |

Приложение 2

Задача 5.

Определить диаметры и количество болтов, соединяющих венец и центр зубчатого колеса (рис. 2.5).

D 0 — диаметр окружности, по которой расположены оси болтов;

Р — передаваемая валом мощность;

ω — угловая скорость вращения вала.

Нагрузка постоянная.

Расчет произвести по двум вариантам:

1) болты установлены в отверстия деталей с зазором;

2) болты установлены в отверстия деталей без зазора, по переходной посадке.

Рисунок 2.5 — зубчатое колесо

Таблица 2.5 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Р, кВт | 250 | 300 | 350 | 400 | 450 | 500 | 550 | 600 | 650 | 700 |

| ω, рад/с | 600 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 550 | 600 |

| D 0 , мм | 350 | 370 | 380 | 400 | 500 | 550 | 600 | 550 | 500 | 450 |

Приложение 2

Задача 6 [5, с. 49].

Рассчитать клеммовое соединение рычага с валом (рис. 2.6).

dB — диаметр вала;

F — сила, приложенная к рычагу;

L — расстояние от оси вала до точки приложения силы

Рисунок 2.6 — Клеммовое соединение рычага с валом

Таблица 2.6 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| dB , мм | 60 | 60 | 55 | 55 | 45 | 40 | 40 | 40 | 50 | 50 |

| F , кН | 1,5 | 1,2 | 1,1 | 1,4 | 0,9 | 1,3 | 0,9 | 0,8 | 1,1 | 1,3 |

| L , мм | 400 | 450 | 300 | 200 | 550 | 350 | 500 | 400 | 450 | 300 |

Приложение 2

Задача 7.

Определить диаметр болта, присоединяющего уголок к плите (рис. 2.7).

F — реактивная сила, кН;

а — расстояние от оси болта до точки контакта косой шайбы с плитой, мм;

с — расстояние от оси болта до точки контакта косой шайбы с уголком, мм.

Нагрузка статическая. Болт стандартный.

Рисунок 2.7 — Болтовое соединение

Таблица 2.7 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 2,0 | 1,2 | 1,5 | 1,7 | 2,0 | 2,2 | 2,5 | 2,7 | 3,0 | 3,5 |

| а , мм | 30 | 20 | 20 | 15 | 20 | 25 | 40 | 40 | 30 | 35 |

| с , мм | 20 | 12 | 15 | 10 | 10 | 15 | 25 | 20 | 20 | 20 |

Приложение 2

Задача 8 [ 5, с. 50 ].

Рассчитать болты клеммового соединения ступицы маховика с валом (рис. 2.8).

d — диаметр вала, мм;

[τ кр] — допускаемые напряжения на кручение для материала вала, МПа.

Болты стандартные. Нагрузка статическая.

Рисунок 2.8 — Клеммовое соединение

Таблица 2.8 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| d , мм | 80 | 75 | 70 | 65 | 60 | 55 | 50 | 45 | 40 | 80 |

| [τ кр ], МПа | 21 | 20 | 18 | 16 | 15 | 16 | 17 | 18 | 19 | 20 |

Приложение 2

Задача 9 [ 5, с. 51].

Определить диаметр резьбовой части вала, на хвостовике которого между двумя шайбами зажата дисковая пила (рис. 2.9). При затяжке гайки между диском пилы и шайбами возникают силы нормального давления и силы трения.

F — сила сопротивления резанию;

D 1 — диаметр пилы;

D 2 — средний диаметр шайб.

Нагрузка статическая.

Материал вала — сталь Ст. 5.

рисунок 2.9 — дисковая пила

Таблица 2.9 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F, кН | 0,20 | 0,25 | 0,30 | 0,35 | 0,40 | 0,45 | 0,50 | 0,55 | 0,60 | 0,65 |

| D1 , мм | 900 | 850 | 750 | 700 | 650 | 600 | 550 | 500 | 450 | 500 |

| D2 , мм | 160 | 150 | 140 | 140 | 130 | 130 | 130 | 120 | 120 | 110 |

Приложение 2

Задача 10 [ 5, с. 51].

Определить диаметры резьбы грузового винта и глубину его ввинчивания в корпус, изготовленный из материалов:

дюралюминия Д1;

чугуна СЧ 18;

стали Ст.3.

F — осевая сила, приложенная к винту.

Нагрузка статическая.

Материал винта — сталь 25.

Рисунок — 2.10 — Крепление корпуса подшипника к плите

Таблица 2.10 — исходные данные к расчетам

Параметры | Варианты исходных данных | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| F , кН | 12 | 14 | 15 | 16 | 18 | 20 | 25 | 27 | 30 | 32 |

ЗАДАНИЯ И МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ КОНТРОЛЬНЫХ РАБОТ

по дисциплине «Проектирование и расчет

транспортно-технологического оборудования»

Подписано в печать Формат 60 ´ 84 / 16. Бумага для множ. аппаратов.

Печать плоская. Усл. печ. л. Уч. — изд. л. Тираж 100 экз.

ФГАОУ ВО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11

Ризограф ФГАОУ ВО РГППУ. Екатеринбург, ул. Машиностроителей, 11

Читайте также:

©2015-2020 megaobuchalka.ru Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. (409)

(0.07 сек.)

Почему 1285321 студент выбрали МегаОбучалку… Система поиска информации Мобильная версия сайта Удобная навигация Нет шокирующей рекламы |

- Pund A. U., Shandge R. S., Pote A. K. Current approaches on gastroretentive drug delivery systems. Journal of Drug Delivery and Therapeutics. 2020; 10(1): 139–146. DOI: 10.22270/jddt.v10i1.3803.

- Мустафин Р. И., Протасова А. А., Буховец А. В., Семина И.И. Исследование интерполимерных сочетаний на основе (мет)акрилатов в качестве перспективных носителей в поликомплексных системах для гастроретентивной доставки. Фармация. 2014; 5: 3–5.

- https://razvitie-pu.ru/?page_id=3746.

- https://studopedia.ru/4_2305_dopuskaemie-napryazheniya-i-raschet-bolta.html.